La découpe de tubes est un processus fondamental dans des industries telles que la fabrication de machines, les pièces automobiles et les matériaux de construction. Sa qualité détermine directement la précision du traitement ultérieur, la performance du produit et sa durée de vie. Contrairement à la découpe classique de tôles, la découpe de tubes, en raison de sa structure creuse et de ses caractéristiques de section transversale circulaire ou irrégulière, présente des exigences spécifiques en matière de procédés, d'équipements et d'opérations de coupe. L'attention principale se concentre sur trois dimensions : le contrôle de la précision, l'adaptation de l'efficacité et la conformité à la sécurité.

I. Exigences de précision : Normes strictes concernant les dimensions et les coupes

Maîtrise des erreurs jusqu'au niveau du micromètre : La coupe de tubes exige un contrôle rigoureux de la tolérance en longueur (généralement ±0,1-0,5 mm), notamment dans des applications de précision telles que les conduites d'huile automobiles et les lignes hydrauliques aéronautiques, où des écarts en longueur peuvent entraîner des blocages lors du montage et des défaillances d'étanchéité. La qualité de coupe doit être exempte de bavures et de déformations. La coupe de tubes creux est sujette à la formation de bavures et à l'écrasement des bords, ce qui nécessite des procédés tels que les lames vibrantes haute fréquence ou la découpe laser afin d'obtenir une « coupe sans bavure ». La rugosité intérieure des parois doit rester inférieure ou égale à Ra≤1,6 μm afin d'éviter les turbulences ou l'accumulation d'impuretés pendant le transport des fluides. En outre, il convient d'éviter la découpe à haute température pour prévenir l'oxydation de l'extrémité du tube et la grossièreté du grain, en particulier pour des matériaux tels que l'acier inoxydable et les alliages de cuivre, car la couche d'oxyde affecterait la résistance des soudures.

II. Exigences d'efficacité : Adaptable à la production de masse et aux caractéristiques des matériaux

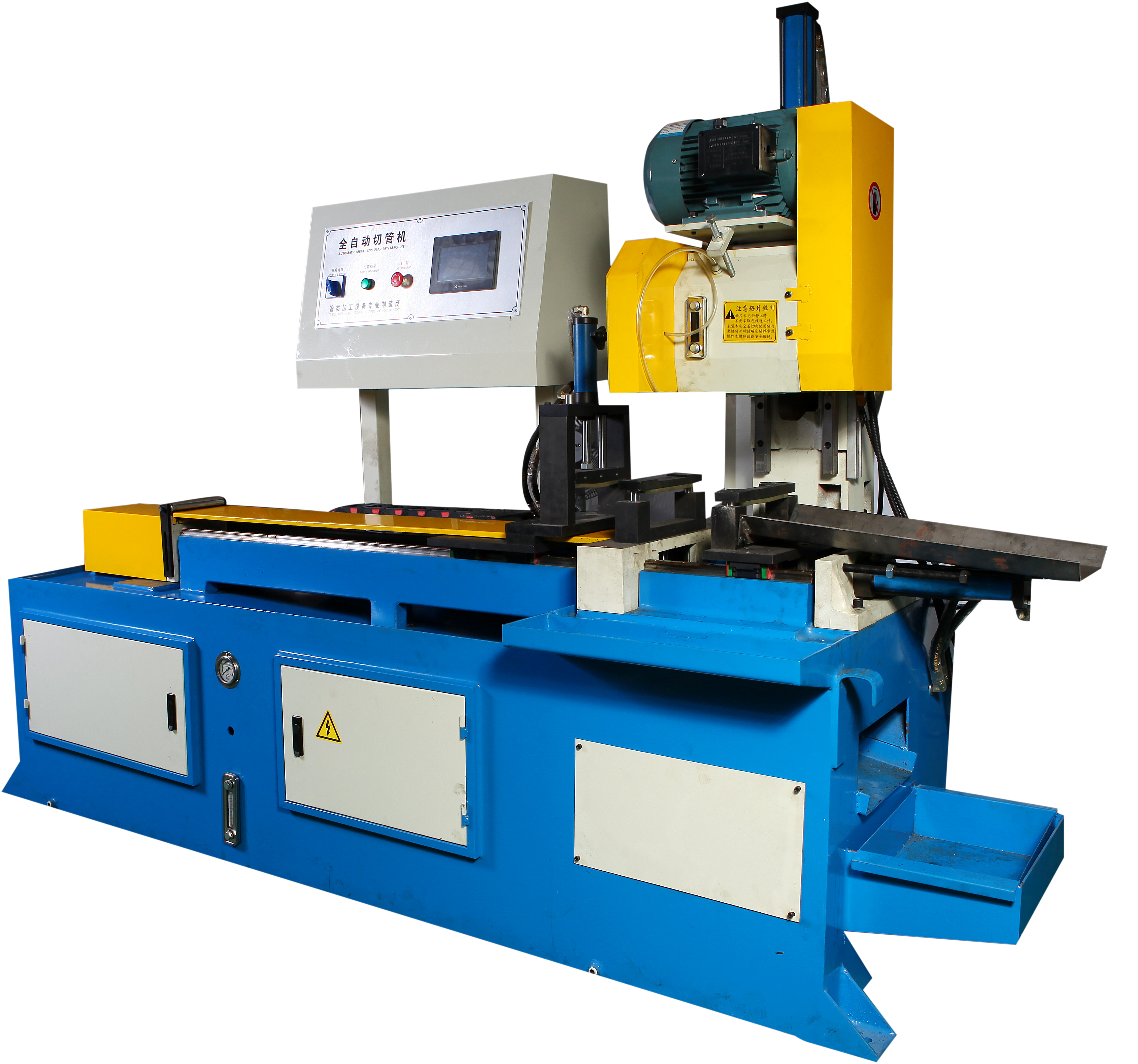

Dans les environnements industriels, l'équipement doit répondre aux exigences de découpe continue par lots. Il doit être doté de fonctions d'alimentation, de positionnement et de déchargement automatiques, et la vitesse de coupe doit pouvoir atteindre 10 à 50 m/min selon le diamètre des tubes (10-200 mm). En même temps, il doit garantir un fonctionnement sans panne prolongé (fonctionnement continu ≥8 heures) et être compatible avec le temps de cycle de la ligne de production.

III. Exigences de sécurité et de conformité : Procédures d'exploitation et normes environnementales

Des dispositifs de protection (tels que des lunettes de sécurité laser et des écrans anti-projections) doivent être fournis pendant le processus de découpe afin de prévenir les blessures dues aux étincelles à haute température et aux débris ; le système de commande électrique doit disposer d'une protection contre les surcharges et d'une fonction d'arrêt d'urgence pour éviter les accidents causés par une défaillance de l'équipement ; pour la découpe assistée par gaz sous haute pression (comme l'azote en découpe laser), la canalisation doit être étanche et sans fuite. Les poussières et débris générés lors de la découpe métallique doivent être collectés et traités par un équipement de captage des poussières afin d'éviter la pollution de l'air ; le fluide de découpe doit être écologique et posséder une fonction de recyclage afin de réduire le rejet de liquides usés ; le bruit doit être maîtrisé en dessous de 85 dB pour satisfaire aux normes environnementales des ateliers industriels.

Les exigences fondamentales pour la découpe de tubes sont « s'adapter au scénario, équilibrer précision et efficacité, et respecter la ligne de sécurité ». À mesure que les exigences en matière de précision du traitement des tubes augmentent dans des secteurs tels que l'automobile, l'énergie nouvelle et l'aérospatiale, les équipements de découpe évoluent vers « l'intélligence, la haute précision et la compatibilité avec plusieurs matériaux ». Le respect strict des exigences de découpe constitue une condition essentielle pour garantir la qualité des produits et améliorer l'efficacité de production.