Allt fler ledande företag (stora tillverkare) inom olika branscher ersätter traditionell skärutrustning i stora mängder och placerar laserskärningsmaskiner i centrala bearbetningspositioner. Detta är inte en slumpmässig utrustningsuppdatering, utan ett oundvikligt val för tillverkningsindustrin att omvandlas mot hög precision, hög effektivitet och grön tillverkning. Bakom detta ligger flera överväganden, såsom kostnadskontroll, teknikupprustning och marknadscompetition.

I. Precisionens revolution: Lösning av de centrala smärtpunkterna inom högteknologisk tillverkning

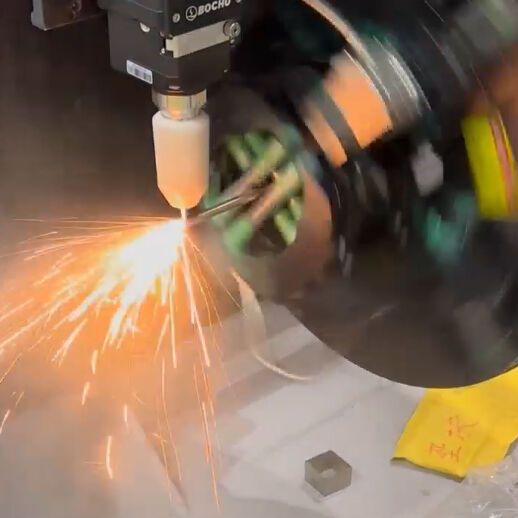

Stora tillverkare föredrar laserstansmaskiner främst på grund av deras oumbärliga precision i bearbetning. Traditionella stans- och flamstansprocesser har länge lidit av otillräcklig precision, stora värmeinverkade zoner och materialdeformation. Laserstansmaskiner använder en laserstråle med hög energitäthet som ett "osynligt verktyg" och uppnår därmed en kvalitativ förbättring av bearbetningsprecisionen – med en skärnoggrannhet på ±0,1 mm, långt bättre än det ±0,5 mm stora felintervallet vid traditionell stansning. Snitten är fina och släta och kräver nästan ingen sekundär slipning eller trimning. Denna precision förenar sig perfekt med de strikta kraven från stora tillverkare inom högteknologisk tillverkning: inom bilindustrin bidrar laserstansade komponenter av höghållfast stål och aluminiumlegeringar till lättvikt och förbättrad strukturell säkerhet; inom luft- och rymdindustrin påverkar precisionsskärningen av svårbearbetade material, såsom titanlegeringar och högtemperaturlegeringar, direkt prestandan och pålitligheten hos rymdfarkoster; och inom elektronikindustrin är det endast laserteknik som kan uppnå mikronivåns precision vid skärning av mikrokomponenter såsom kretskort och sensorer.

II. Omstrukturering av kostnader: Långsiktiga fördelar överstiger vid första anblicken den ursprungliga investeringen

När det gäller driftkostnader har laserskärningsmaskiner en mer framträdande fördel. Högt automatiserad laserutrustning kräver endast en operatör, vilket minskar arbetskostnaderna med mer än 50 % jämfört med traditionell utrustning; materialutnyttjandegraden är så hög som 95 % eller mer, långt över den traditionella skärningens nivå på 80–90 %. Till exempel kan en medelstor fabrik som bearbetar 100 000 produkter per år spara hundratusentals yuan årligen endast i materialbesparingar. Samtidigt utgör underhållskostnaderna för laserskärningsmaskiner endast 5–10 % av den ursprungliga investeringen, utrustningens livslängd är mer än 10 år och återbetalningstiden för investeringen är vanligtvis endast 1–3 år.

III. Teknologisk förnyelse: Anpassning till de mångfacetterade behoven i den intelligenta tillverkningsåldern

Den kontinuerliga förbättringen av laserstekteknik har ytterligare förstärkt dess attraktionskraft för stora tillverkare. Idag är laserstekmaskiner inte längre enkla skäranordningar, utan intelligenta tillverkningsenheter som integrerar AI-baserad intelligent styrning, automatisk lastning och lossning samt intelligent layout och andra funktioner.