Rörskärning är en grundläggande process inom branscher som maskintillverkning, bilkomponenter och byggmaterial. Kvaliteten avgör direkt noggrannheten i efterföljande bearbetning, produktens prestanda och livslängd. Till skillnad från vanlig plåtskärning har rörskärning, på grund av sin ihåliga struktur och cirkulära/oregelmässiga tvärsnittsegenskaper, särskilda krav på skärprocesser, utrustning och arbetsgång. Huvudfokus ligger på tre dimensioner: precisionskontroll, effektivitetsanpassning och säkerhetsöverensstämmelse.

I. Precisionskrav: Strikta standarder för både dimensioner och snitt

Felförvaltning ner till mikrometer-nivå: Rörskärning kräver strikt kontroll av längdtolerans (vanligtvis ±0,1–0,5 mm), särskilt vid precisionsapplikationer som bilens oljeliner och flyghydrauliska ledningar, där längdavvikelser kan leda till monteringsproblem och tätningsfel. Skärkvaliteten måste vara fri från spån och deformation. Hålrörsskärning är benägen att orsaka spån och kantnedbrytning, vilket kräver processer såsom högfrekventa vibrerande blad och laserskärning för att uppnå ett "spånfritt snitt". Inre väggytan bör ha en ytråhet Ra ≤ 1,6 μm för att förhindra turbulens eller ansamling av föroreningar under fluidtransport. Dessutom bör skärning vid hög temperatur undvikas för att förhindra oxidation och grovkornighet på rörets ände, särskilt för material som rostfritt stål och kopplegeringar, eftersom oxidskiktet kan påverka svetsstyrkan.

II. Effektivitetskrav: Måste kunna anpassas till massproduktion och materialkarakteristik

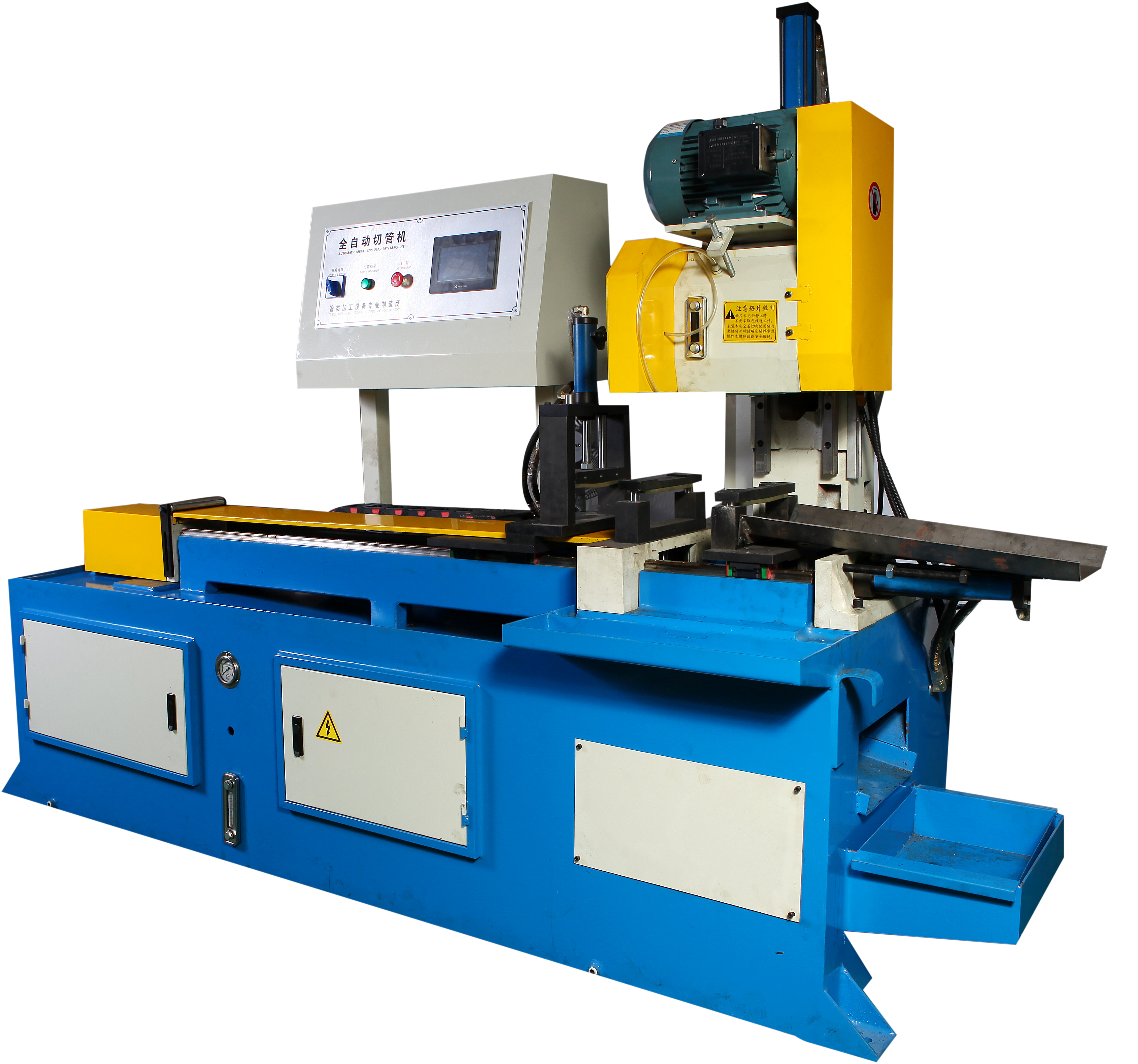

I industriella miljöer måste utrustningen uppfylla krav för kontinuerlig batchskärning. Den måste ha automatisk påfyllning, positionering och lossning, och skärhastigheten ska kunna nå 10–50 m/min beroende på rördiameter (10–200 mm). Samtidigt måste den säkerställa drift utan störningar under lång tid (kontinuerlig drift ≥8 timmar) och vara kompatibel med produktionslinjens cykeltid.

III. Säkerhets- och efterlevnadskrav: Driftsprocedurer och miljöstandarder

Skyddsanordningar (såsom laserskyddsglasögon och sprutskydd) måste tillhandahållas under skärprocessen för att förhindra skador orsakade av gnistor med hög temperatur och spill; det elektriska styrsystemet måste ha överbelastningsskydd och nödstoppfunktioner för att undvika olyckor orsakade av utrustningsfel; för högtrycksgasassisterad skärning (såsom kväve vid laserskärning) måste rörledningen vara tätslutande och läckfri. Dammande och spill från metallskärning måste samlas in och behandlas med dammavskiljningsutrustning för att undvika luftföroreningar; skärvätska måste vara miljövänlig och ha återvinningsfunktioner för att minska avfallsvätskeavgivning; buller måste begränsas till under 85 dB för att uppfylla industriella verkstädernas miljökrav.

De grundläggande kraven för rörskärning är "anpassning till scenariot, balans mellan noggrannhet och effektivitet samt att hålla sig till säkerhetens grunder". När kraven på rörbearbetningsnoggrannhet ökar inom branscher som bilindustrin, ny energi och rymdindustrin utvecklas skärutrustningen mot "intelligentisering, hög precision och kompatibilitet med flera material". Att strikt följa skärkraven är en avgörande förutsättning för att säkerställa produktkvalitet och förbättra produktionseffektiviteten.