Резка труб — это базовый процесс в таких отраслях, как машиностроение, производство автозапчастей и строительных материалов. Качество резки напрямую определяет точность последующей обработки, эксплуатационные характеристики изделия и срок его службы. В отличие от обычной резки листового металла, резка труб из-за своей полой структуры и особенностей круглого/неправильного поперечного сечения предъявляет специфические требования к технологическим процессам, оборудованию и операциям. Основное внимание сосредоточено на трех аспектах: контроль точности, эффективность адаптации и соблюдение требований безопасности.

I. Требования к точности: жесткие стандарты как по размерам, так и по резке

Контроль погрешностей на уровне микрометров: при резке труб необходимо строго соблюдать допуски по длине (обычно ±0,1–0,5 мм), особенно в прецизионных применениях, таких как масляные магистрали автомобилей и гидравлические линии в авиации, где отклонения по длине могут привести к затруднениям при сборке и нарушению герметичности. Качество реза должно быть без заусенцев и деформаций. При резке полых труб часто возникают заусенцы и обвал кромок, поэтому применяются такие методы, как высокочастотные вибрирующие лезвия и лазерная резка, чтобы обеспечить «рез без заусенцев». Шероховатость внутренней стенки Ra≤1,6 мкм должна сохраняться, чтобы предотвратить турбулентность или скопление загрязнений при транспортировке жидкости. Кроме того, следует избегать резки при высокой температуре, чтобы предотвратить окисление торцевой поверхности трубы и образование крупных зерен, особенно для материалов, таких как нержавеющая сталь и медные сплавы, поскольку оксидный слой может снизить прочность сварного шва.

II. Требования к эффективности: адаптация к массовому производству и характеристикам материалов

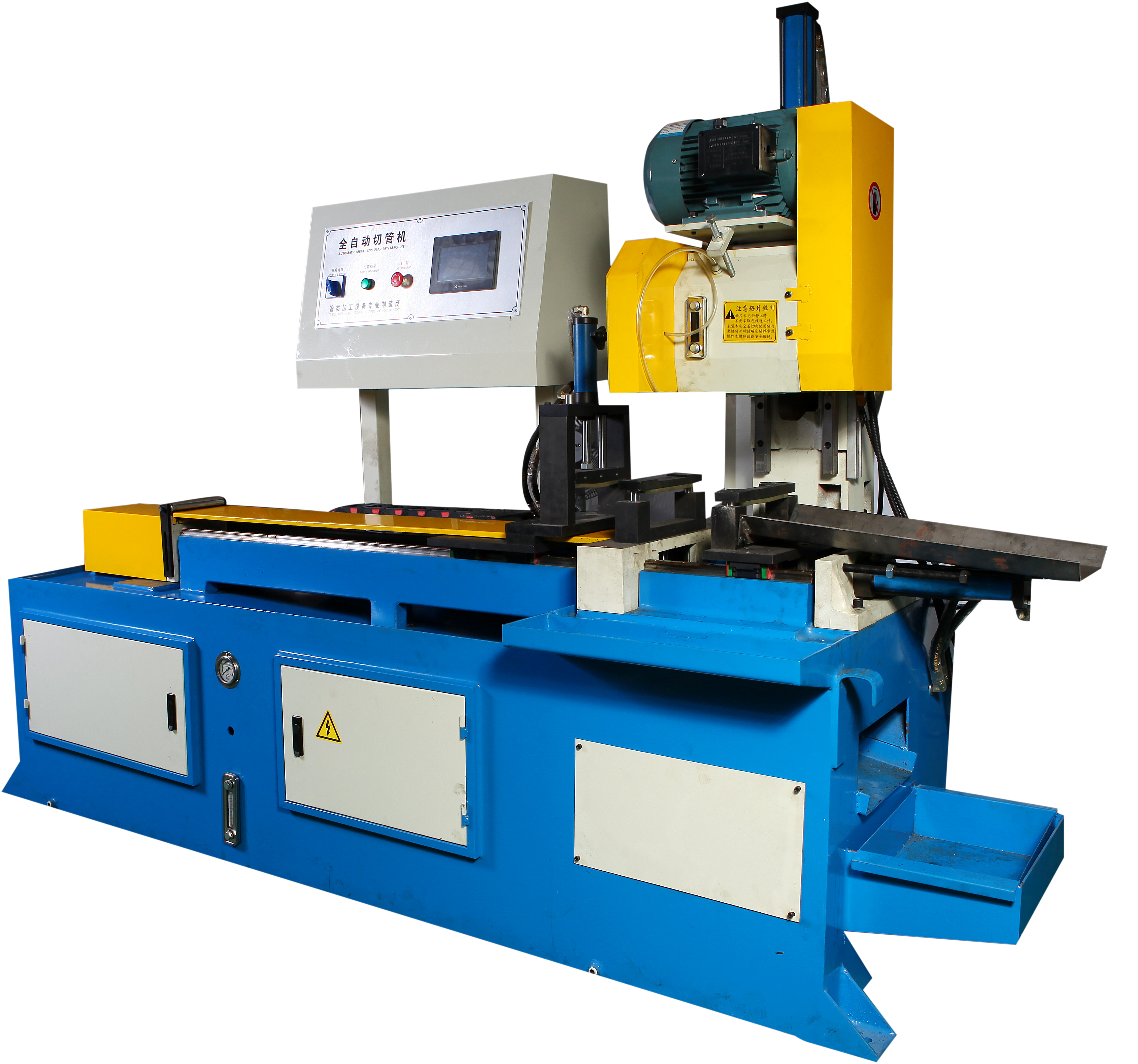

В промышленных условиях оборудование должно соответствовать требованиям непрерывной пакетной резки. Оно должно иметь функции автоматической подачи, позиционирования и выгрузки, а скорость резки может достигать 10–50 м/мин в зависимости от диаметра трубы (10–200 мм). В то же время должно обеспечиваться длительное бесперебойное функционирование (непрерывная работа ≥8 часов) и совместимость с циклом производственной линии.

III. Требования к безопасности и соответствию: операционные процедуры и экологические стандарты

Во время процесса резки необходимо обеспечить защитные устройства (например, лазерные защитные очки и щитки от разбрызгивания), чтобы предотвратить травмы от высокотемпературных искр и осколков; электрическая система управления должна иметь защиту от перегрузки и функцию аварийной остановки для предотвращения аварий, вызванных неисправностью оборудования; при резке с использованием газа под высоким давлением (например, азота при лазерной резке) трубопровод должен быть герметичным и не допускать утечек. Пыль и отходы, образующиеся при резке металла, должны собираться и обрабатываться оборудованием для пылеулавливания, чтобы избежать загрязнения воздуха; режущая жидкость должна быть экологически чистой и иметь функцию рециркуляции для сокращения сброса отработанной жидкости; уровень шума должен контролироваться на уровне ниже 85 дБ, чтобы соответствовать экологическим стандартам промышленных цехов.

Основные требования к резке труб — «адаптация к сценарию, баланс между точностью и эффективностью, а также соблюдение базовых норм безопасности». По мере повышения требований к точности обработки труб в таких отраслях, как автомобилестроение, новая энергетика и аэрокосмическая промышленность, оборудование для резки развивается в направлении «интеллектуализации, высокой точности и совместимости с различными материалами». Строгое соблюдение требований к резке является ключевым условием обеспечения качества продукции и повышения производительности.