Coraz więcej wiodących firm (dużych producentów) z różnych branż masowo zastępuje tradycyjne urządzenia tnące, przesuwając maszyny do cięcia laserowego na kluczowe pozycje w procesach produkcyjnych. Nie jest to przypadkowa modernizacja sprzętu, lecz nieunikniona decyzja branży produkcyjnej dotycząca transformacji w kierunku produkcji o wysokiej precyzji, wysokiej wydajności oraz ekologicznej produkcji. Za tym stoją różne czynniki, takie jak kontrola kosztów, modernizacja technologii oraz konkurencja na rynku.

I. Rewolucja precyzji: rozwiązywanie kluczowych problemów produkcji wysokiej klasy

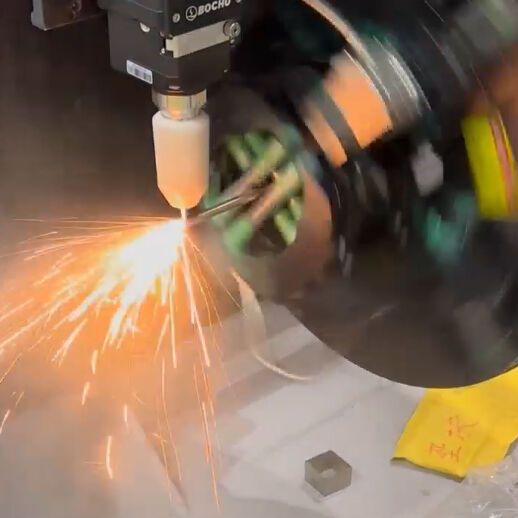

Główni producenci preferują maszyny do cięcia laserowego przede wszystkim ze względu na ich niezastąpione możliwości obróbki precyzyjnej. Tradycyjne procesy cięcia matrycowego i cięcia płomieniem od dawna cierpią na niedostateczną precyzję, duże strefy wpływu ciepła oraz odkształcenia materiału. Maszyny do cięcia laserowego wykorzystują wiązkę lasera o wysokiej gęstości energii jako „niewidzialne narzędzie”, osiągając jakościowy skok w zakresie precyzji obróbki – z dokładnością cięcia wynoszącą ±0,1 mm, co jest znacznie lepsze niż zakres błędów tradycyjnego cięcia matrycowego (±0,5 mm). Krawędzie cięcia są cienkie i gładkie, a prawie nie wymagają dodatkowego szlifowania ani dopasowywania. Ta zaleta precyzji idealnie odpowiada surowym wymogom głównych producentów w sektorze zaawansowanej produkcji: w przemyśle motocyklowym elementy wykonane z wysokowytrzymałej stali i stopów aluminium, uzyskane metodą cięcia laserowego, przyczyniają się do redukcji masy pojazdu oraz poprawy bezpieczeństwa konstrukcyjnego; w dziedzinie lotnictwa i astronautyki precyzyjne cięcie trudnoobrabialnych materiałów, takich jak stopy tytanu i stopy żaroodporne, ma bezpośredni wpływ na wydajność i niezawodność statków kosmicznych; natomiast w przemyśle elektronicznym jedynie technologia laserowa pozwala na osiągnięcie kontrolowanego na poziomie mikrometrów cięcia mikroelementów, takich jak płytki obwodów drukowanych i czujniki.

II. Restrukturyzacja kosztów: długoterminowe korzyści znacznie przewyższają początkowe inwestycje

Pod względem kosztów eksploatacji maszyny do cięcia laserowego posiadają wyraźną przewagę. Wysoko zautomatyzowane urządzenia laserowe wymagają obsługi przez jednego operatora, co pozwala zmniejszyć koszty pracy o ponad 50% w porównaniu do tradycyjnych urządzeń; współczynnik wykorzystania materiału osiąga poziom 95% lub więcej, znacznie przekraczając poziom 80–90% charakterystyczny dla tradycyjnych metod cięcia. Na przykład średnia fabryka przetwarzająca rocznie 100 000 produktów może oszczędzić rocznie setki tysięcy juanów wyłącznie dzięki oszczędnościom na materiałach. Jednocześnie koszty konserwacji maszyn do cięcia laserowego stanowią zaledwie 5–10% początkowej inwestycji, okres użytkowania sprzętu przekracza 10 lat, a okres zwrotu inwestycji zwykle wynosi tylko 1–3 lata.

III. Iteracja technologiczna: dostosowanie się do zróżnicowanych potrzeb ery inteligentnej produkcji

Kontynuujące się ulepszanie technologii cięcia laserowego jeszcze bardziej zwiększyło jej atrakcyjność dla głównych producentów. Dzisiejsze maszyny do cięcia laserowego nie są już prostymi narzędziami tnącymi, lecz inteligentnymi jednostkami produkcyjnymi integrującymi sztuczną inteligencję w sterowaniu, automatyczne załadunek i rozładunek oraz inteligentne rozmieszczenie elementów.