Wraz z falą inteligentnej produkcji maszyny do cięcia rur laserem przekształciły się z wysokoprężowego sprzętu niszowego w podstawowy element rynku obróbki rur. W warunkach transformacji przemysłu motoryzacyjnego w kierunku nowych źródeł energii i lekkich konstrukcji, maszyny do cięcia rur laserem awansowały ze sprzętu pomocniczego do kluczowego wyposażenia produkcyjnego.

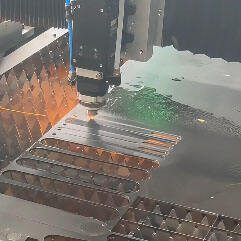

Główne zalety maszyn do cięcia rur laserem są w pełni widoczne podczas obróbki kluczowych komponentów samochodowych. W produkcji karoserii elementy konstrukcyjne, takie jak belki przeciwzderzeniowe i podłużnice ramy, muszą zapewniać równowagę między wysoką wytrzymałością a lekką konstrukcją. Pełnozakresowy uchwyt pneumatyczny wyposażony w laser umożliwia adaptacyjne mocowanie rur o średnicy do 240 mm, umożliwiając precyzyjne cięcie materiałów takich jak stal nierdzewna czy stopy aluminium. Powstające przekroje są pozbawione zadziorów i nie wymagają wtórnego szlifowania, co zwiększa wydajność produkcji trzykrotnie w porównaniu do tradycyjnych urządzeń. Elementy nośne, takie jak drążki układu kierowniczego podwozia czy ramiona zawieszenia, wykonane są ze stali wysokiej wytrzymałości, a technologia cięcia bezkontaktowego minimalizuje odkształcenia podczas obróbki, gwarantując stabilność właściwości mechanicznych komponentów.

W zakresie dostosowania trybu produkcji i kontroli kosztów, maszyny do cięcia rur laserem są potężnym narzędziem dla producentów samochodów, pozwalającym obniżać koszty i zwiększać efektywność.

Dzięki dużej uniwersalności materiałowej i silnej wszechstronności przetwarzania, maszyny do cięcia rur laserem znacznie poszerzyły swoje granice zastosowania w produkcji samochodów. Materiały stosowane w przemyśle motoryzacyjnym są zróżnicowane – od stali odpornych na ciepło wykorzystywanych w systemach wydechowych tradycyjnych pojazdów benzynowych po lekkie aluminium i stopy tytanu używane w nadwoziach oraz ramach baterii pojazdów napędzanych energią elektryczną. Maszyny do cięcia rur laserem mogą skutecznie przetwarzać wszystkie te materiały bez konieczności zmiany podstawowego wyposażenia w zależności od rodzaju materiału. Ponadto umożliwiają wykonywanie różnych operacji przetwarzania, takich jak cięcie proste, fazowanie, cięcie nieregularnych kształtów oraz wiercenie otworów, spełniając zarówno standardowe wymagania przetwarzania tradycyjnych elementów konstrukcyjnych samochodowych, jak i indywidualne potrzeby przetwarzania niestandardowych części w pojazdach elektrycznych, co przełamuje ograniczenia tradycyjnych urządzeń do cięcia rur opartych na zasadzie „jeden proces, jeden materiał”.

W porównaniu do tradycyjnych urządzeń do cięcia rur, maszyny do laserowego cięcia rur oferują takie zalety jak oszczędność energii, ochrona środowiska i kontrola kosztów na dłuższą metę. Przetwarzanie to nie powoduje zanieczyszczenia pyłem ani hałasem, co jest zgodne z globalnym trendem w kierunku zielonej i niskoemisyjnej produkcji. Ponadto wysoka dokładność przetwarzania oraz efektywne wykorzystanie materiału zmniejszają odpady rur, a niska awaryjność i łatwość konserwacji skutecznie obniżają ogólne koszty produkcji dla producentów samochodów na dłuższą perspektywę, czyniąc je kluczowym wyborem dla światowych producentów samochodów w dążeniu do obniżenia kosztów, zwiększenia efektywności i osiągnięcia zrównoważonej produkcji.

Połączenie tych kluczowych zalet umożliwiło maszynom do cięcia rur laserowych przełamanie ograniczeń regionalnych i branżowych. Od wytwarzania wysokiej klasy dla europejskich firm produkujących luksusowe samochody, przez masową produkcję dla azjatyckich firm produkujących pojazdy nowej energii, po rozwój przemysłu motoryzacyjnego na nowych rynkach globalnych, stały się nieodzownym podstawowym sprzętem produkcyjnym, bez przerwy prowadząc światowy przemysł przetwarzania rur motoryzacyjnych ku wyższej precyzji, wydajności, inteligencji i zrównoważonemu rozwojowi.