Maszyny do kurczenia rur są kluczowym sprzętem do przetwarzania metalowych elementów rurowych, takich jak fotela samochodowe i rury wydechowe. Dzięki swoim zaletom, takim jak precyzja i wydajność, stały się niezbędnym narzędziem w produkcji seryjnej. Mają jednak również pewne ograniczenia w zastosowaniu i trzeba je racjonalnie dobrać w zależności od scenariusza produkcyjnego.

Podstawowe Zalety

• Wysoka precyzja: błąd sterowania CNC ±0,01 mm, spełniające standardy montażu części samochodowych i zwiększające współczynnik akceptacji.

• Wysoka wydajność: ciągła praca 10-30 sztuk/minuta, zastępuje 3-5 pracowników i skraca cykl produkcji partii.

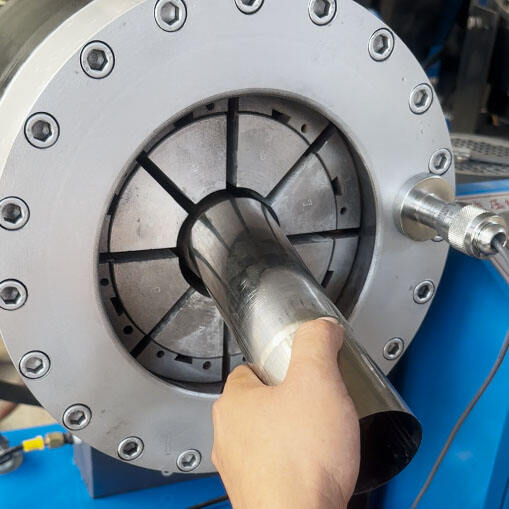

• Duża uniwersalność: kompatybilny z stalą węglową, stopami aluminium i innymi materiałami, obejmuje średnice rur od φ5 do φ100 mm, odpowiedni do różnych komponentów.

• Niskie straty: wskaźnik strat ≤1%, proces kurczenia na zimno/na gorąco zapewnia właściwości mechaniczne rury, spełnia wymagania bezpieczeństwa motoryzacyjnego.

• Łatwa obsługa: ekran dotykowy + biblioteka parametrów przemysłowych, pracownicy mogą szybko przejść szkolenie i przystąpić do pracy, obniżając koszty siły roboczej.

Ograniczenia zastosowania

• Duże inwestycje: pojedynczy urządzenie kosztuje od 100 000 do 500 000 RMB, co stanowi duże obciążenie inwestycyjne dla małych i średnich przedsiębiorstw.

• Trudna wymiana: dostosowanie niestandardowych form i parametrów wymaga 1-4 godzin, nieodpowiednie dla produkcji małoseryjnej, wieloasortymentowej.

• Surowe wstępne przygotowanie: Wymaga usunięcia oleju i rdzy z rur, co zwiększa złożoność produkcji.

• Wysokie koszty utrzymania: Wysokie koszty konserwacji komponentów głównych; lokalizacja usterek zależy od specjalistycznych techników.

• Ograniczona kompatybilność: Rury ze stopów wysokowytrzymałościowych i cienkościenne są skłonne do pęknięć, wymagają specjalistycznych procesów.

Podczas masowej produkcji standardowych elementów rurowych, urządzenia do kurczenia rur oferują znaczące korzyści pod względem wydajności; dla małych partii można wybrać sprzęt półautomatyczny lub outsourcing. Przy zakupie należy priorytetowo wybierać marki oferujące szybką wymianę form i kompleksową obsługę posprzedażową oraz łączyć je ze standaryzowanymi procesami przygotowania wstępnego i konserwacji, aby maksymalnie wykorzystać wartość sprzętu.