Het zagen van buizen is een fundamenteel proces in industrieën zoals machinebouw, auto-onderdelen en bouwmaterialen. De kwaliteit bepaalt rechtstreeks de nauwkeurigheid van verdere bewerking, productprestaties en levensduur. In tegenstelling tot gewoon plaatwerkzagen heeft het zagen van buizen, vanwege de holle structuur en de ronde/onregelmatige dwarsdoorsnede, specifieke eisen aan zaagprocessen, apparatuur en bediening. De kernfocus ligt op drie dimensies: precisiebeheersing, efficiëntie-aanpassing en naleving van veiligheidseisen.

I. Precisie-eisen: Strikte normen voor afmetingen en sneden

Foutenbeheersing tot op micrometerniveau: Bij het zagen van buizen is strikte controle vereist van de tolerantie in lengte (meestal ±0,1-0,5 mm), met name bij precisietoepassingen zoals olieleidingen in de auto-industrie en hydraulische leidingen in de luchtvaart, waarbij afwijkingen in lengte kunnen leiden tot monteringsproblemen en afdichtingsfouten. De snijkwaliteit moet vrije van burrs en vervorming zijn. Bij het zagen van holle buizen ontstaan gemakkelijk burrs en instorting van de randen; daarom zijn bewerkingen zoals snijden met hoogfrequente trillende messen of lasersnijden nodig om een „burrvrije snede“ te realiseren. De gladheid van de binnenwand moet worden gehandhaafd op Ra ≤ 1,6 μm om turbulentie of ophoping van verontreinigingen tijdens het transport van vloeistoffen te voorkomen. Bovendien dient warmtesnijden bij hoge temperatuur te worden vermeden om oxidatie en grove korrelstructuur aan het uiteinde van de buis te voorkomen, met name bij materialen zoals roestvrij staal en koperlegeringen, aangezien de oxide laag de lassterkte zou kunnen beïnvloeden.

II. Efficiëntie-eisen: Aanpasbaar aan massaproductie en materiaalkenmerken

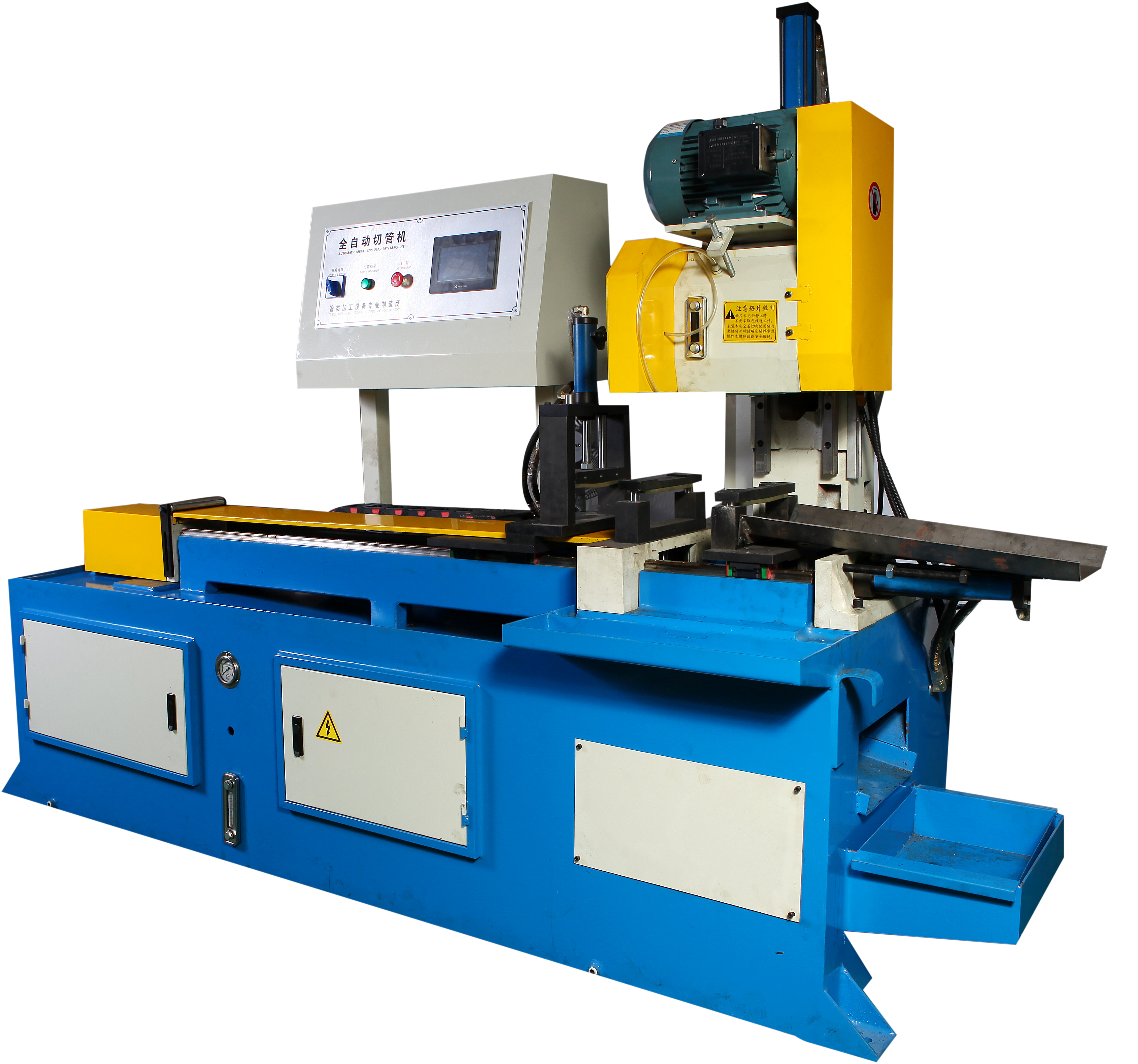

In industriële omgevingen moet de apparatuur voldoen aan de eisen voor continu batchsnijden. Het moet beschikken over automatische aanvoer-, positionerings- en lossingsfuncties, en de snijsnelheid moet tussen 10-50 m/min liggen, afhankelijk van de buisdiameter (10-200 mm). Tegelijkertijd moet het zorgen voor langdurige probleemloze werking (continu gebruik ≥8 uur) en compatibel zijn met de cyclustijd van de productielijn.

III. Veiligheids- en conformiteitseisen: Bedieningsprocedures en milieunormen

Beschermende voorzieningen (zoals laservaste brillen en spatschilden) moeten worden geboden tijdens het snijproces om verwondingen door vonken met hoge temperatuur en vuil te voorkomen; het elektrische bedieningssysteem moet overbelastingsbeveiliging en noodstopfuncties hebben om ongevallen door storing van de apparatuur te voorkomen; bij hogedrukgasgesteund snijden (zoals stikstof voor lasersnijden) moet de leiding gesloten zijn en lekvrij. Stof en afval dat vrijkomt bij het metaalsnijden, moet worden opgevangen en behandeld middels stofafzuigingsapparatuur om luchtvervuiling te voorkomen; snijvloeistof moet milieuvriendelijk zijn en hergebruikmogelijkheden hebben om de uitstoot van afvalvloeistof te verminderen; geluidsniveau moet onder de 85 dB worden gehouden om te voldoen aan de milieunormen voor industriële werkplaatsen.

De kernvereisten voor buisafkanten zijn "aanpassen aan het scenario, balans houden tussen nauwkeurigheid en efficiëntie, en vasthouden aan de veiligheidsdrempel." Naarmate de eisen aan de verwerkingnauwkeurigheid van buizen in sectoren zoals automobiel, nieuwe energie en lucht- en ruimtevaart blijven toenemen, ontwikkelt snijapparatuur zich richting "intelligentie, hoge precisie en compatibiliteit met meerdere materialen." Het strikt volgen van snijeisen is een cruciale voorwaarde om productkwaliteit te waarborgen en de productie-efficiëntie te verbeteren.