튜브 수축 기계는 자동차 시트 및 배기관과 같은 금속 튜브 부품 가공을 위한 핵심 장비입니다. 정밀성과 효율성이라는 장점으로 인해 대량 생산을 위한 필수 도구가 되었으나, 적용 시 일정한 제약이 있으며 생산 상황에 따라 합리적으로 선정할 필요가 있습니다.

핵심 장점

• 높은 정밀도: CNC 제어 오차 ±0.01mm로 자동차 부품 조립 기준을 충족하며 합격률 향상

• 높은 효율성: 10-30개/분의 연속 작동으로 3-5명의 작업자 대체 가능, 대량 생산 주기 단축

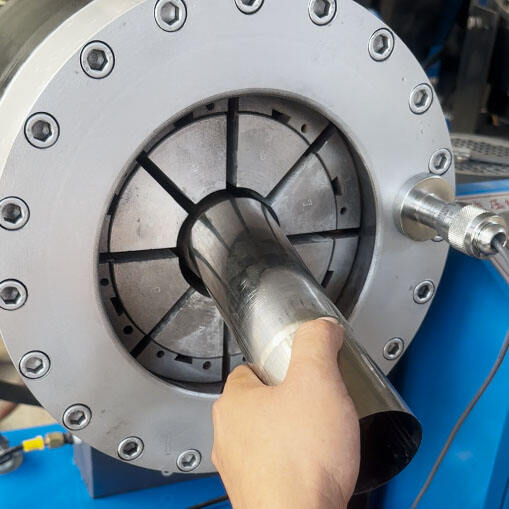

• 뛰어난 적응성: 탄소강, 알루미늄 합금 등 다양한 소재와 호환 가능, 관 지름 φ5-φ100mm 범위 지원, 다양한 부품에 적합

• 낮은 손실률: 손실률 ≤1%, 냉간/열간 수축 공정을 통해 관의 기계적 특성 유지, 자동차 안전 요건 충족

• 쉬운 조작: 터치 스크린 + 산업용 파라미터 라이브러리 적용으로 작업자 빠른 교육 및 투입 가능, 인건비 절감

응용 제한 사항

• 높은 투자 비용: 단일 장비 가격이 10만~50만 위안 수준으로 중소기업에 초기 투자 부담이 큼

• 교체 작업의 어려움: 맞춤형 몰드 및 파라미터 조정에 1-4시간 소요, 소량 다품종 생산에 부적합

• 철저한 전처리 필요: 파이프에서 오일과 녹을 제거해야 하며, 이로 인해 생산 복잡성이 증가합니다.

• 높은 유지보수 비용: 핵심 구성 부품의 유지보수 비용이 높으며, 문제 해결은 전문 기술자에 의존합니다.

• 제한된 호환성: 고강도 합금 및 박벽 파이프는 균열이 발생하기 쉬우며, 특수 공정이 필요합니다.

표준 파이프 부품을 대량 생산할 때는 파이프 수축 기계가 높은 효율성을 제공하며, 소량 주문의 경우 반자동 장비나 외주를 선택할 수 있습니다. 구매 시 금형 교환이 빠르고 철저한 애프터서비스를 제공하는 브랜드를 우선적으로 고려하고, 표준화된 전처리 및 유지보수 프로세스와 함께 활용하여 장비의 가치를 극대화해야 합니다.