パイプ切断は、機械製造、自動車部品、建材などの業界において基本的な工程です。その品質は、後続の加工精度、製品性能、および耐用年数を直接左右します。一般的な板金切断とは異なり、パイプ切断は中空構造および円形/不規則断面という特性から、切断プロセス、設備、作業に対して特定の要求があります。主な焦点は、精度管理、効率対応、安全適合の3つの側面にあります。

I. 精度要件:寸法および切断に対する厳格な基準

マイクロメートルレベルまでの誤差管理:配管の切断では、長さの公差(通常±0.1~0.5mm)を厳密に管理する必要があります。特に自動車用オイルラインや航空機用油圧ラインなどの高精度用途では、長さのずれが組立詰まりやシール不良を引き起こす可能性があります。切断面品質についてはバリや変形がなく、きれいであることが求められます。中空パイプの切断ではバリや端面の崩れが生じやすいため、高周波振動刃やレーザー切断などの工程を用いて「バリフリー切断」を実現する必要があります。内面の滑らかさはRa≤1.6μmを維持し、流体輸送時の乱流や不純物の蓄積を防ぐ必要があります。さらに、ステンレス鋼や銅合金などの材料では、切断部の酸化や結晶粒の粗大化を避けるため高温での切断を避けなければなりません。酸化層は溶接強度に悪影響を及ぼします。

II. 効率性要件:大量生産および材料の特性に適応可能であること

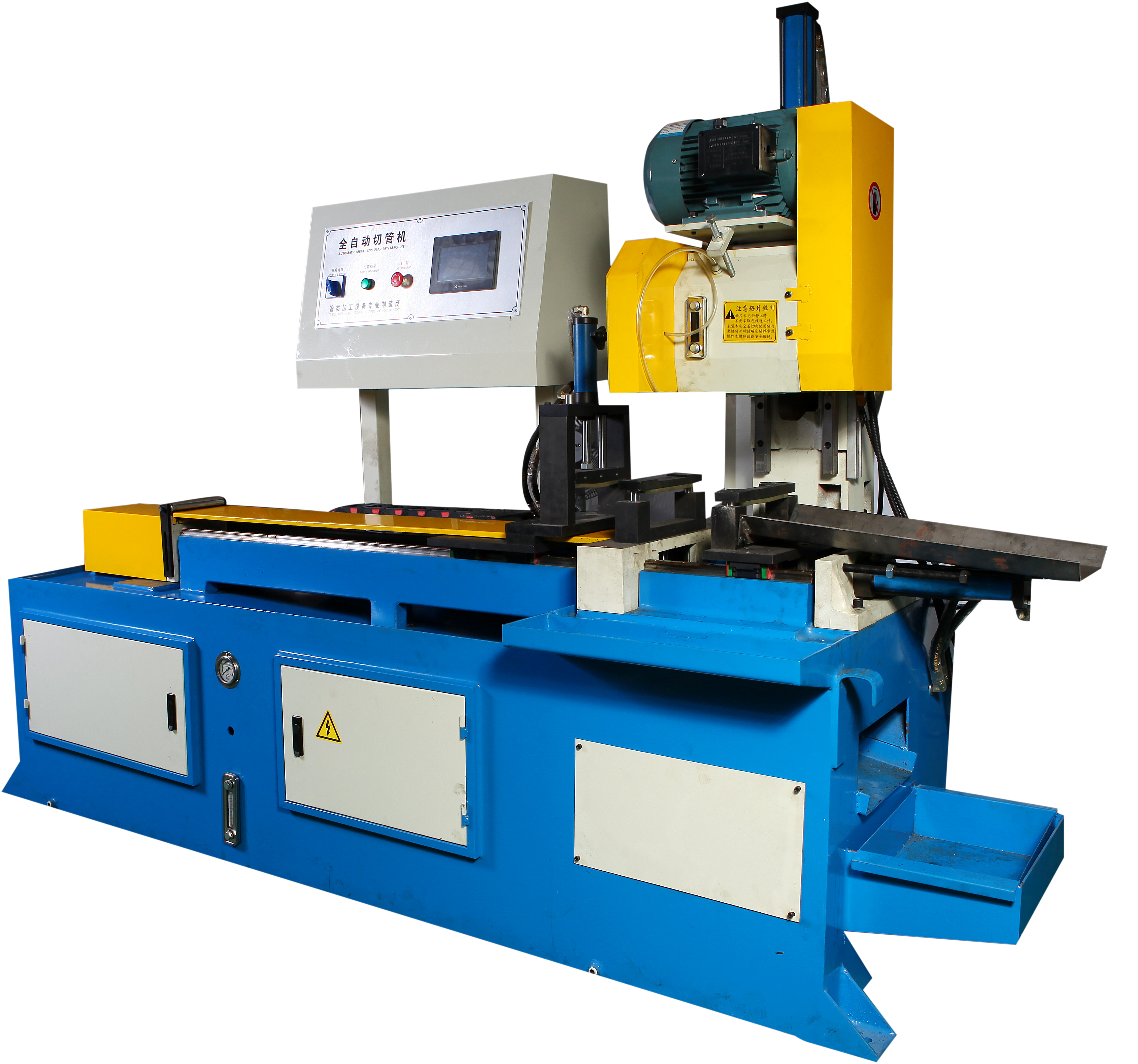

産業用環境では、装置は連続的なバッチ切断の要件を満たさなければなりません。自動供給、位置決め、および排出機能を備えており、切断速度は管径(10〜200mm)に応じて10〜50m/分に達する必要があります。同時に、長期間の無故障運転(連続運転≥8時間)を保証し、生産ラインのサイクルタイムと互換性を持つ必要があります。

III. 安全および規制要件:操作手順および環境基準

切断プロセス中は高温の火花や破片による怪我を防ぐため、保護具(レーザー安全ゴーグルや飛散防止シールドなど)を備え付ける必要がある。電気制御システムには過負荷保護機能および緊急停止機能を備え、装置故障に起因する事故を回避しなければならない。高圧ガス補助切断(レーザー切断における窒素など)の場合、配管は完全に密封され、漏れがあってはならない。金属切断時に発生する粉塵や切屑は、集塵装置で回収・処理し、大気汚染を防がなければならない。切断液は環境に配慮したものを使用し、リサイクル機能を備えて廃液排出を低減する必要がある。騒音は85dB以下に抑えて、工業用作業場の環境保護基準を満たさなければならない。

パイプ切断の基本要件は、「状況に応じた対応、精度と効率のバランス、安全性の最低限の遵守」です。自動車、新エネルギー、航空宇宙などの産業においてパイプ加工精度の要求が高まるにつれて、切断装置は「知能化、高精度化、多素材対応」に向かって進化しています。切断要件を厳密に遵守することは、製品品質の確保と生産効率の向上にとって重要な前提条件です。