チューブ収縮機は、自動車のシートや排気管などの金属製チューブ部品を加工するための主要設備です。高精度と高効率という利点により、大量生産に不可欠なツールとなっています。しかし、実際の使用においても一定の制限があり、生産状況に応じて合理的に選定する必要があります。

コアな利点

• 高精度:CNC制御による誤差±0.01mmで、自動車部品の組立基準を満たし、合格率を向上させます。

• 高効率:毎分10~30個の連続運転が可能で、3~5人の作業者に代わるため、ロット生産サイクル時間を短縮します。

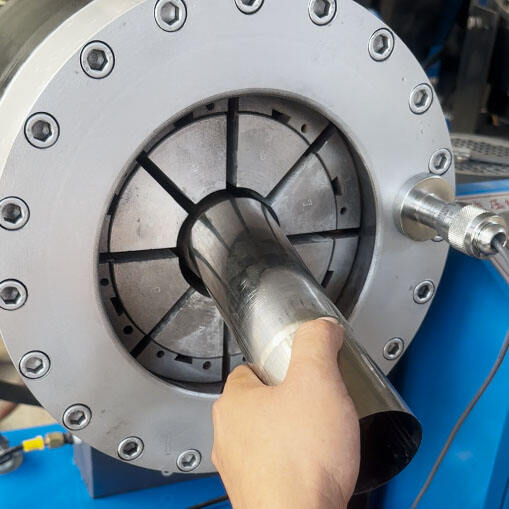

• 優れた適応性:炭素鋼、アルミニウム合金などの材料に対応し、管径φ5~φ100mmをカバーし、さまざまな部品に適しています。

• 低損失:損失率≤1%で、冷間/熱間収縮プロセスによりパイプの機械的特性を維持し、自動車の安全基準を満たします。

• 操作が簡単:タッチスクリーン+業界用パラメータライブラリを採用しており、作業員は短期間のトレーニングで即戦力となり、人件費を削減できます。

応用の限界

• 高額な投資:単体価格が10万~50万人民元と高額のため、中小企業にとっては初期投資負担が大きくなります。

• セットアップ変更が困難:専用金型やパラメータ調整に1~4時間必要で、小ロット・多品種生産には不向きです。

• 厳しい前処理が必要:パイプからの油分や錆の除去が必要であり、製造工程の複雑さが増します。

• 高いメンテナンスコスト:主要部品のメンテナンスコストが高額。トラブルシューティングは専門技術者に依存。

• 互換性の限界:高強度合金および薄肉パイプは割れが生じやすく、特別な工程を必要とする。

標準パイプ部品を量産する際、パイプ縮径機は大きな効率の利点を提供する。小ロットの注文の場合には、半自動装置または外部委託を選択できる。購入時には、金型交換が迅速でアフターサービスが充実したブランドを優先し、標準化された前処理およびメンテナンス工程と組み合わせることで、設備の価値を最大限に引き出すことができる。