De plus en plus d’entreprises de premier plan (grands fabricants) dans divers secteurs remplacent par lots leurs équipements de découpe traditionnels et intègrent les machines de découpe au laser dans des postes de traitement centraux. Il ne s’agit pas d’une simple mise à niveau ponctuelle des équipements, mais d’un choix inéluctable pour l’industrie manufacturière afin de se transformer vers une production de haute précision, hautement efficace et respectueuse de l’environnement. Derrière ce phénomène se trouvent plusieurs considérations, telles que le contrôle des coûts, la modernisation technologique et la concurrence sur les marchés.

I. Révolution de la précision : résolution des points douloureux fondamentaux de la fabrication haut de gamme

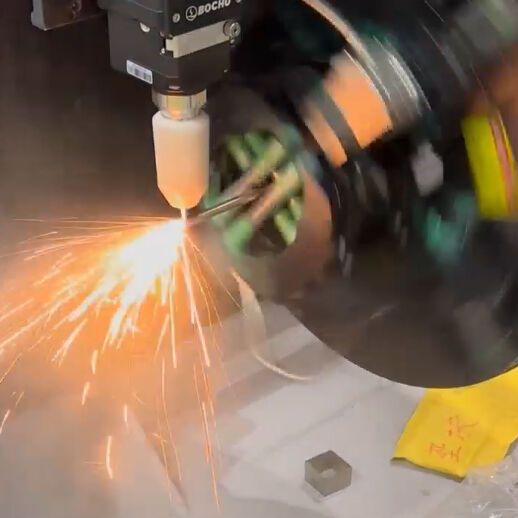

Les principaux fabricants privilégient les machines de découpe au laser principalement en raison de leurs capacités de usinage de précision inégalées. Les procédés traditionnels de découpe à l’emporte-pièce et de découpe à la flamme souffrent depuis longtemps d’une précision insuffisante, de zones thermiquement affectées importantes et de déformations des matériaux. Les machines de découpe au laser, qui utilisent un faisceau laser à forte densité d’énergie comme « outil invisible », permettent un saut qualitatif en matière de précision d’usinage — atteignant une précision de découpe de ±0,1 mm, nettement supérieure à la fourchette d’erreur de ±0,5 mm propre à la découpe traditionnelle à l’emporte-pièce. Les découpes sont fines et lisses, nécessitant presque aucun retraitement secondaire (meulage ou ébavurage). Cet avantage de précision répond parfaitement aux exigences rigoureuses des principaux fabricants dans le domaine de la fabrication haut de gamme : dans le secteur automobile, les composants en acier haute résistance et en alliage d’aluminium découpés au laser contribuent à la légèreté et à l’amélioration de la sécurité structurelle ; dans le domaine aérospatial, la découpe précise de matériaux difficiles à usiner, tels que les alliages de titane et les alliages réfractaires, influence directement les performances et la fiabilité des engins spatiaux ; et dans le secteur électronique, seule la technologie laser permet un contrôle de précision au niveau micronique pour la découpe de microcomposants tels que les cartes de circuits imprimés et les capteurs.

II. Restructuration des coûts : les avantages à long terme dépassent largement l’investissement initial

En termes de coûts d’exploitation, les machines de découpe au laser présentent un avantage plus marqué. Des équipements laser hautement automatisés nécessitent uniquement un opérateur, ce qui permet de réduire les coûts de main-d’œuvre de plus de 50 % par rapport aux équipements traditionnels ; le taux d’utilisation des matériaux atteint 95 % ou plus, bien supérieur au niveau de 80 à 90 % des méthodes de découpe traditionnelles. Par exemple, une usine de taille moyenne produisant 100 000 pièces par an peut réaliser des économies annuelles de plusieurs centaines de milliers de yuans rien que sur les matériaux. Par ailleurs, les coûts de maintenance des machines de découpe au laser représentent seulement 5 à 10 % de l’investissement initial, la durée de vie des équipements dépasse 10 ans et la période d’amortissement de l’investissement est généralement de 1 à 3 ans.

III. Itération technologique : s’adapter aux besoins variés de l’ère de la fabrication intelligente

La mise à niveau continue de la technologie de découpe au laser a encore renforcé son attrait auprès des grands fabricants. Les machines de découpe au laser d'aujourd'hui ne sont plus de simples outils de découpe, mais des unités de fabrication intelligente intégrant un contrôle intelligent par IA, le chargement et le déchargement automatisés, la disposition intelligente, ainsi que d'autres fonctions.