El corte de tubos es un proceso fundamental en industrias como la fabricación de maquinaria, piezas automotrices y materiales de construcción. Su calidad determina directamente la precisión del procesamiento posterior, el rendimiento del producto y la vida útil. A diferencia del corte ordinario de chapa, el corte de tubos, debido a su estructura hueca y a sus características de sección transversal circular/irregular, tiene requisitos específicos en cuanto a procesos de corte, equipos y operaciones. El enfoque principal se centra en tres dimensiones: control de precisión, adaptación de eficiencia y cumplimiento de seguridad.

I. Requisitos de precisión: Normas estrictas tanto para dimensiones como para cortes

Control de errores hasta el nivel del micrómetro: El corte de tubos requiere un control riguroso de la tolerancia de longitud (normalmente ±0,1-0,5 mm), especialmente en aplicaciones de precisión como líneas de aceite automotrices y líneas hidráulicas aeronáuticas, donde desviaciones de longitud pueden provocar atascos en el ensamblaje y fallos de sellado. La calidad del corte debe estar libre de rebabas y deformaciones. El corte de tubos huecos tiende a generar rebabas y colapso de los bordes, lo que exige procesos como cuchillas vibratorias de alta frecuencia y corte láser para lograr un "corte sin rebabas". Se debe mantener una rugosidad de la pared interna Ra≤1,6 μm para evitar turbulencias o acumulación de impurezas durante el transporte de fluidos. Además, debe evitarse el corte a alta temperatura para prevenir la oxidación de la cara final del tubo y la formación de granos gruesos, especialmente en materiales como acero inoxidable y aleaciones de cobre, ya que la capa de óxido afectará la resistencia de la soldadura.

II. Requisitos de eficiencia: Adaptable a la producción en masa y a las características de los materiales

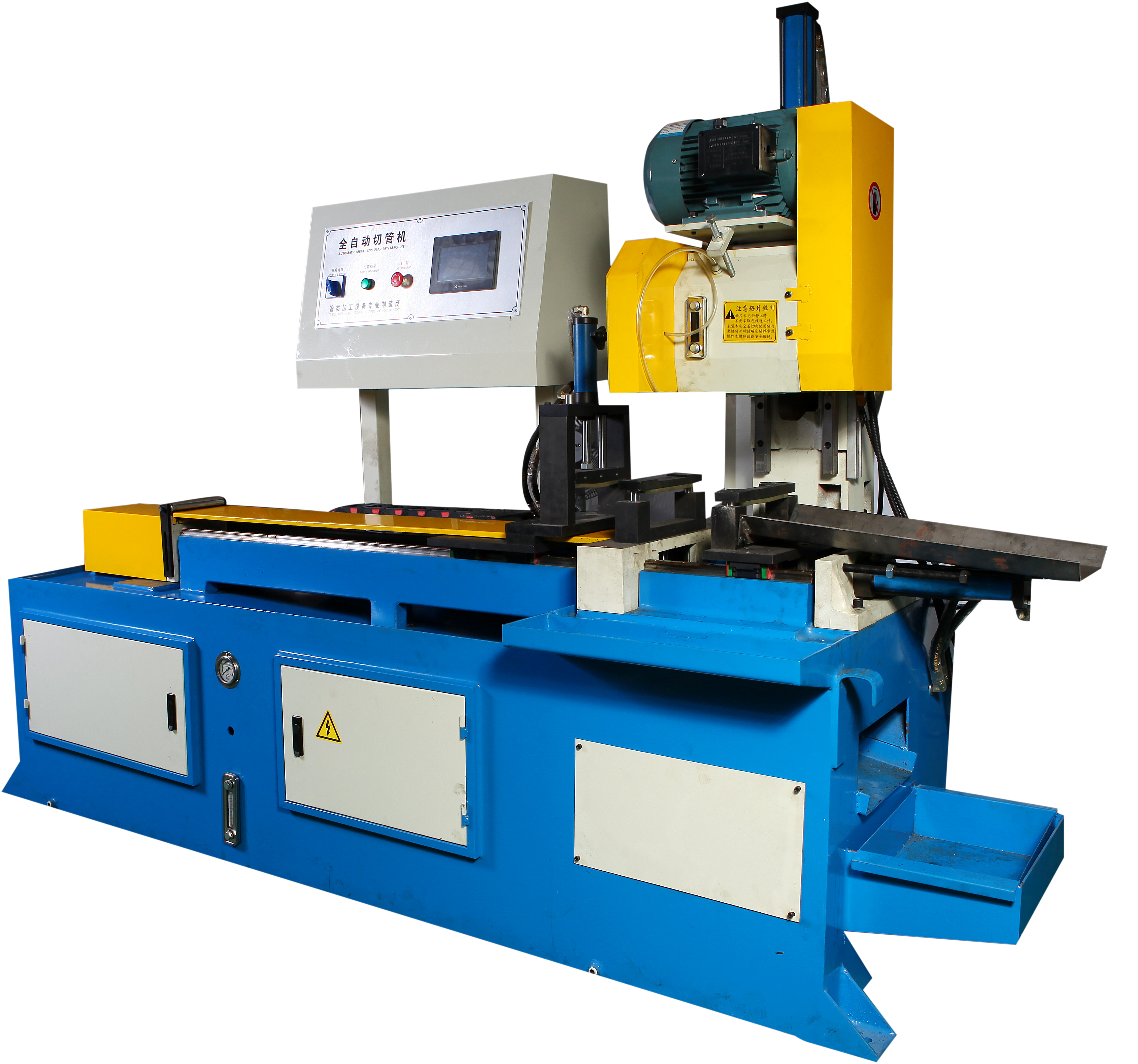

En entornos industriales, el equipo debe cumplir con los requisitos para corte continuo por lotes. Debe contar con funciones automáticas de alimentación, posicionamiento y descarga, y la velocidad de corte debe alcanzar entre 10 y 50 m/min dependiendo del diámetro de la tubería (10-200 mm). Al mismo tiempo, debe garantizar un funcionamiento prolongado sin fallos (funcionamiento continuo ≥8 horas) y ser compatible con el tiempo de ciclo de la línea de producción.

III. Requisitos de seguridad y cumplimiento: Procedimientos operativos y normas ambientales

Se deben proporcionar dispositivos de protección (como gafas de seguridad láser y protectores antiespárragos) durante el proceso de corte para prevenir lesiones por chispas de alta temperatura y desechos; el sistema de control eléctrico debe contar con protección contra sobrecargas y funciones de parada de emergencia para evitar accidentes causados por fallas del equipo; para el corte asistido por gas a alta presión (como nitrógeno para corte láser), la tubería debe estar sellada y libre de fugas. El polvo y los residuos generados por el corte de metal deben ser recolectados y tratados mediante equipos de captación de polvo para evitar la contaminación del aire; el fluido de corte debe ser ecológico y tener funciones de reciclaje para reducir la descarga de líquidos residuales; el ruido debe controlarse por debajo de 85 dB para cumplir con las normas de protección ambiental de los talleres industriales.

Los requisitos fundamentales para el corte de tuberías son "adaptarse al escenario, equilibrar precisión y eficiencia, y respetar la línea básica de seguridad". A medida que aumentan los requisitos de precisión en el procesamiento de tuberías en industrias como la automotriz, la nueva energía y la aeroespacial, los equipos de corte evolucionan hacia la "inteligencia, alta precisión y compatibilidad con múltiples materiales". Cumplir estrictamente con los requisitos de corte es un prerrequisito clave para garantizar la calidad del producto y mejorar la eficiencia productiva.