Η κοπή σωλήνων είναι μια βασική διαδικασία σε βιομηχανίες όπως η μηχανουργική, τα αυτοκίνητα και τα δομικά υλικά. Η ποιότητά της καθορίζει άμεσα την ακρίβεια της επόμενης επεξεργασίας, την απόδοση του προϊόντος και τη διάρκεια ζωής. Σε αντίθεση με τη συνηθισμένη κοπή λαμαρίνας, η κοπή σωλήνων, λόγω της κούφιας δομής της και των χαρακτηριστικών κυκλικής/μη τυπικής διατομής, έχει συγκεκριμένες απαιτήσεις όσον αφορά τις διαδικασίες κοπής, τον εξοπλισμό και τις λειτουργίες. Το βασικό ενδιαφέρον επικεντρώνεται σε τρεις διαστάσεις: έλεγχος ακριβείας, προσαρμογή απόδοσης και συμμόρφωση με τις απαιτήσεις ασφαλείας.

I. Απαιτήσεις Ακριβείας: Αυστηρά πρότυπα για διαστάσεις και κοπές

Έλεγχος σφαλμάτων σε επίπεδο μικρομέτρου: Η κοπή σωλήνων απαιτεί αυστηρό έλεγχο της ανοχής μήκους (συνήθως ±0,1-0,5 mm), ειδικά σε εφαρμογές υψηλής ακρίβειας όπως στις αγωγούς λαδιού αυτοκινήτων και στις υδραυλικές γραμμές αεροναυπηγικής, όπου οι αποκλίσεις στο μήκος μπορούν να προκαλέσουν προβλήματα συναρμολόγησης και αποτυχίας στεγανοποίησης. Η ποιότητα της κοπής πρέπει να είναι χωρίς ακμές και παραμορφώσεις. Η κοπή κοίλων σωλήνων ευνοεί το σχηματισμό ακμών και την κατάρρευση των άκρων, γι’ αυτό απαιτούνται διεργασίες όπως υψίσυχνες ταλαντευόμενες λεπίδες και κοπή με λέιζερ για να επιτευχθεί «κοπή χωρίς ακμές». Η ομαλότητα του εσωτερικού τοιχώματος Ra≤1,6μm πρέπει να διατηρείται για να αποφεύγεται η δημιουργία τύρβης ή η συσσώρευση προσμίξεων κατά τη μεταφορά ρευστών. Επιπλέον, πρέπει να αποφεύγεται η κοπή σε υψηλές θερμοκρασίες για να μην προκληθεί οξείδωση της επιφάνειας του σωλήνα και η δημιουργία χονδροειδών κόκκων, ειδικά για υλικά όπως ο ανοξείδωτος χάλυβας και οι κράματα χαλκού, αφού το στρώμα οξειδίωσης επηρεάζει την αντοχή της συγκόλλησης.

II. Απαιτήσεις Απόδοσης: Προσαρμόσιμο στη μαζική παραγωγή και τα χαρακτηριστικά των υλικών

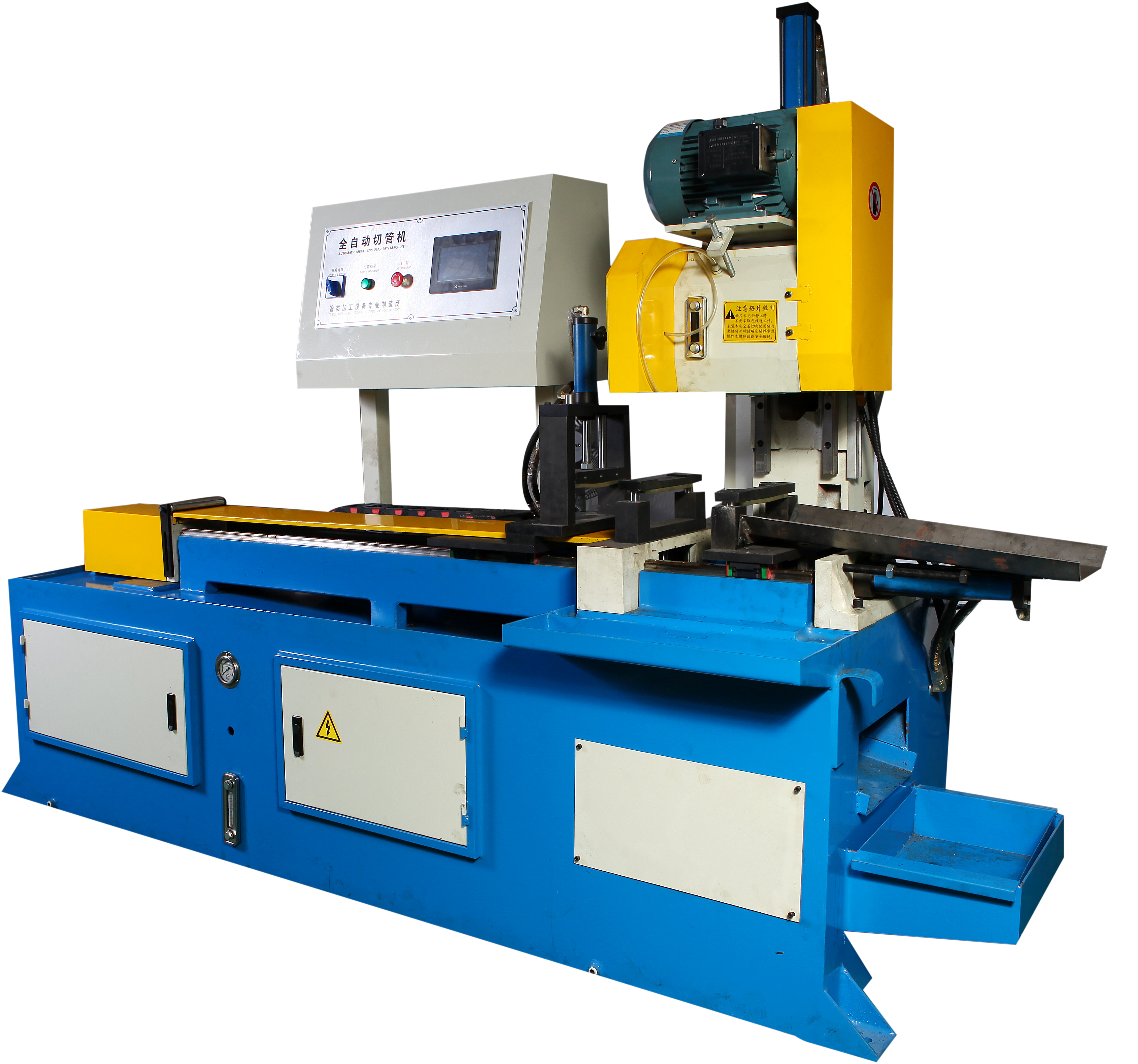

Σε βιομηχανικά περιβάλλοντα, ο εξοπλισμός πρέπει να πληροί τις απαιτήσεις για συνεχή τεμαχισμό παρτίδων. Πρέπει να διαθέτει λειτουργίες αυτόματης τροφοδοσίας, αυτόματης τοποθέτησης και αυτόματης εξαγωγής, ενώ η ταχύτητα κοπής μπορεί να φτάσει τα 10-50 m/min ανάλογα με τη διάμετρο του σωλήνα (10-200 mm). Ταυτόχρονα, πρέπει να εξασφαλίζεται η αδιάλειπτη λειτουργία για μεγάλο χρονικό διάστημα (συνεχής λειτουργία ≥8 ώρες) και η συμβατότητα με τον κύκλο λειτουργίας της γραμμής παραγωγής.

III. Απαιτήσεις Ασφάλειας και Συμμόρφωσης: Διαδικασίες Λειτουργίας και Πρότυπα Περιβάλλοντος

Πρέπει να παρέχονται προστατευτικές συσκευές (όπως γυαλιά ασφαλείας για λέιζερ και προστατευτικά από ψεκασμό) κατά τη διαδικασία κοπής, προκειμένου να αποφεύγονται τραυματισμοί από καύσωνα σπινθήρες και υλικά· το ηλεκτρικό σύστημα ελέγχου πρέπει να διαθέτει προστασία από υπερφόρτωση και λειτουργία έκτακτης διακοπής λειτουργίας για να αποφεύγονται ατυχήματα λόγω βλάβης εξοπλισμού· για την κοπή με υψηλής πίεσης αέριο (όπως το άζωτο στη λέιζερ κοπή), ο αγωγός πρέπει να είναι σφραγισμένος και απαλλαγμένος από διαρροές. Η σκόνη και τα υλικά που παράγονται από τη μεταλλική κοπή πρέπει να συλλέγονται και να επεξεργάζονται μέσω εξοπλισμού συλλογής σκόνης για να αποφεύγεται η ρύπανση του αέρα· το υγρό κοπής πρέπει να είναι φιλικό προς το περιβάλλον και να διαθέτει λειτουργία ανακύκλωσης για τη μείωση των αποβλήτων υγρών· ο θόρυβος πρέπει να ελέγχεται σε επίπεδο κάτω από 85 dB, ώστε να πληρούνται τα πρότυπα προστασίας του περιβάλλοντος για βιομηχανικά εργαστήρια.

Οι βασικές απαιτήσεις για το κόψιμο σωλήνων είναι «η προσαρμογή στο σενάριο, η ισορροπία μεταξύ ακρίβειας και αποδοτικότητας και η τήρηση του ελάχιστου ορίου ασφαλείας». Καθώς οι απαιτήσεις για ακρίβεια επεξεργασίας σωλήνων αυξάνονται διαρκώς σε βιομηχανίες όπως τα αυτοκίνητα, η νέα ενέργεια και ο αεροδιαστημικός τομέας, τα εξοπλισμοί κοπής εξελίσσονται προς την «εξυφαντωμένη λειτουργία, την υψηλή ακρίβεια και τη συμβατότητα με πολλαπλά υλικά». Η αυστηρή τήρηση των απαιτήσεων κοπής αποτελεί βασική προϋπόθεση για τη διασφάλιση της ποιότητας του προϊόντος και τη βελτίωση της παραγωγικότητας.