Im Zuge der intelligenten Fertigung sind Laser-Rohrschneidmaschinen von hochwertigen Nischenanlagen zu einer tragenden Säule im Rohrverarbeitungsmarkt geworden. Angesichts der Transformation der Automobilindustrie hin zur neuen Energie und zur Leichtbauweise haben Laser-Rohrschneidmaschinen den Sprung von der unterstützenden Bearbeitungsausrüstung zur zentralen Produktionsausrüstung geschafft.

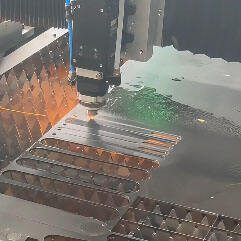

Die Kernvorteile von Laser-Rohrschneidmaschinen zeigen sich vollständig bei der Bearbeitung entscheidender Automobilkomponenten. Bei der Karosseriefertigung müssen strukturelle Bauteile wie Kollisionsstangen und Rahmlängsträger eine Balance zwischen hoher Festigkeit und leichtem Design erreichen. Die mit dem Laser ausgestattete Vollhub-Pneumatikspannfutter kann Rohre mit einem Durchmesser von bis zu 240 mm adaptiv spannen und schneidet präzise Materialien wie Edelstahl und Aluminiumlegierungen. Die Schnitte sind gratfrei und erfordern kein nachträgliches Schleifen, wodurch sich die Produktivität im Vergleich zu herkömmlichen Geräten verdreifacht. Tragende Komponenten wie Lenkgestänge und Aufhängungsarme des Fahrwerks bestehen aus hochfestem Stahl, und die berührungslose Schneidtechnologie reduziert Verformungen während der Bearbeitung und gewährleistet so die Stabilität der mechanischen Eigenschaften der Bauteile.

In Bezug auf die Anpassung der Produktionsweise und die Kostenkontrolle sind Laserrohrschnittmaschinen ein leistungsstarkes Werkzeug für Automobilhersteller, um Kosten zu senken und die Effizienz zu steigern.

Durch ihre breite Materialeignung und starke Verarbeitungsvielfalt haben Laser-Rohrschneidmaschinen ihre Anwendungsgrenzen in der Automobilproduktion weiter ausgeweitet. Die in der Automobilfertigung verwendeten Materialien sind vielfältig und reichen von hitzebeständigem Stahl in den Abgassystemen herkömmlicher Benzin-Fahrzeuge bis hin zu leichten Aluminium- und Titanlegierungen in Karosserien und Batterierahmen von Fahrzeugen mit neuer Energieantriebstechnologie. Laser-Rohrschneidmaschinen können all diese Materialien effizient schneiden, ohne dass Kernkomponenten bei Materialwechseln angepasst werden müssen. Darüber hinaus sind sie in der Lage, verschiedene Bearbeitungsschritte wie gerades Schneiden, Abschrägen, formschlüssiges Schneiden und Bohren durchzuführen. Damit erfüllen sie sowohl die standardisierten Bearbeitungsanforderungen traditioneller automotive Strukturbauteile als auch die individuellen Bearbeitungsbedürfnisse unregelmäßig geformter Teile in Fahrzeugen mit neuer Energieantriebstechnologie und überwinden so die Beschränkungen herkömmlicher Rohrschneidanlagen, die auf „Einzelprozess, Einzelmaterial“ begrenzt sind.

Im Vergleich zu herkömmlichen Rohrschneidgeräten bieten Laser-Rohrschneidanlagen Vorteile wie Energieeinsparung, Umweltschutz und langfristige Kostenkontrolle. Die Bearbeitung verursacht keine Staub- oder Lärmbelastung, was mit dem globalen Trend hin zur grünen und kohlenstoffarmen Produktion übereinstimmt. Darüber hinaus reduzieren ihre hohe Bearbeitungspräzision und Materialausnutzung den Rohrverschnitt, und ihre geringe Ausfallrate sowie einfache Wartung senken langfristig effektiv die Gesamtkosten der Automobilhersteller, wodurch sie zu einer entscheidenden Wahl für globale Automobilhersteller werden, um Kosten zu senken, die Effizienz zu steigern und eine umweltfreundliche Produktion zu erreichen.

Die Kombination dieser Kernvorteile hat es Laserschneidmaschinen für Rohre ermöglicht, regionale und branchenspezifische Beschränkungen zu überwinden. Von der High-End-Fertigung für europäische Luxusautomobilhersteller bis hin zur Serienproduktion für asiatische Unternehmen im Bereich neue Energiefahrzeuge sowie zur Automobilindustrie in aufstrebenden globalen Märkten sind sie zu unverzichtbaren zentralen Bearbeitungsanlagen geworden und führen die globale Rohrbearbeitung im Automobilbereich kontinuierlich hin zu höherer Präzision, Effizienz, Intelligenz und grüner Entwicklung.