Das Rohrschneiden ist ein grundlegender Prozess in Branchen wie der Maschinenherstellung, der Automobilzulieferindustrie und der Baustoffindustrie. Die Qualität bestimmt direkt die Genauigkeit der nachfolgenden Bearbeitung, die Produktleistung und die Lebensdauer. Im Gegensatz zum gewöhnlichen Blechschneiden weist das Rohrschneiden aufgrund seiner Hohlstruktur und der runden/unregelmäßigen Querschnittsform spezifische Anforderungen an Schneidverfahren, Ausrüstung und Bedienung auf. Der Schwerpunkt liegt dabei auf drei Dimensionen: Präzisionskontrolle, Effizienzanpassung und Sicherheitskonformität.

I. Präzisionsanforderungen: Strenge Standards für Abmessungen und Schnitte

Fehlerkontrolle auf Mikrometerebene: Bei der Rohrschneidung ist eine strenge Kontrolle der Längentoleranz erforderlich (üblicherweise ±0,1–0,5 mm), insbesondere bei präzisen Anwendungen wie Kraftfahrzeugölleitungen und Luftfahrt-Hydraulikleitungen, da Längenabweichungen zu Montageproblemen und Dichtungsfehlern führen können. Die Schnittqualität muss grat- und verformungsfrei sein. Beim Schneiden von Hohlrohren neigen diese leicht zu Graten und Kantenverformungen, weshalb Verfahren wie hochfrequente Schwingmesser oder Laserschneiden notwendig sind, um einen „gratfreien Schnitt“ zu erzielen. Die Innenwandglätte sollte Ra ≤ 1,6 μm betragen, um Turbulenzen oder Ablagerungen von Verunreinigungen beim Fluidtransport zu vermeiden. Zudem sollte ein Schneiden bei hohen Temperaturen vermieden werden, um Oxidation und grobkörnige Strukturen an der Rohrendfläche zu verhindern, insbesondere bei Materialien wie Edelstahl und Kupferlegierungen, da die Oxidschicht die Schweißfestigkeit beeinträchtigen würde.

II. Effizienzanforderungen: Anpassungsfähig an die Massenproduktion und Materialeigenschaften

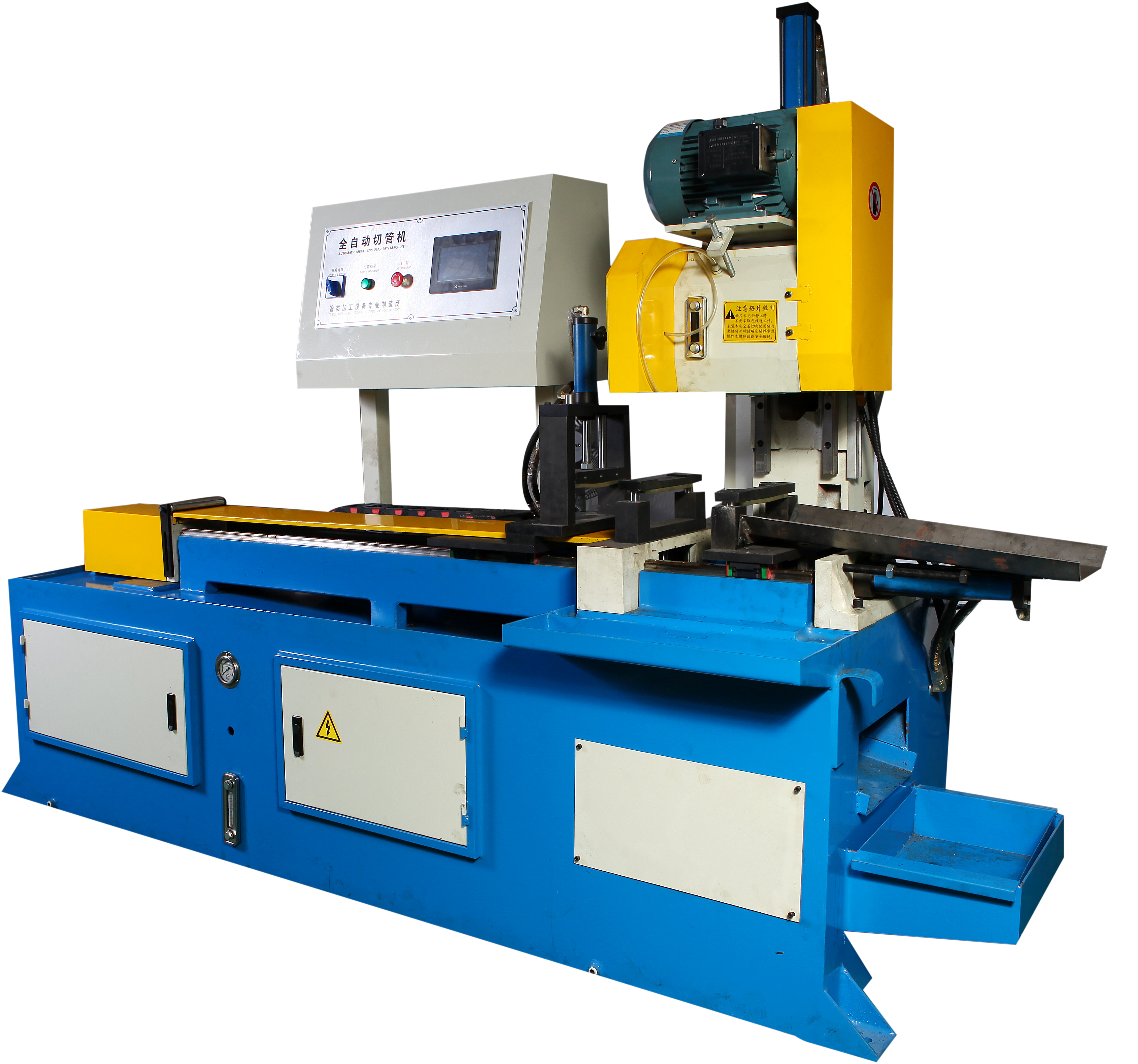

In industriellen Anwendungen muss die Ausrüstung die Anforderungen für kontinuierliches, chargenweises Schneiden erfüllen. Sie muss über automatische Zuführ-, Positionier- und Entladefunktionen verfügen, wobei die Schneidegeschwindigkeit je nach Rohrdurchmesser (10–200 mm) zwischen 10 und 50 m/min liegen kann. Gleichzeitig muss ein störungsfreier Langzeiteinsatz gewährleistet sein (Dauerbetrieb ≥8 Stunden) und die Kompatibilität mit der Taktzeit der Produktionslinie gegeben sein.

III. Sicherheits- und Konformitätsanforderungen: Betriebsverfahren und Umweltstandards

Schutzeinrichtungen (wie Laserschutzbrillen und Spritzschutzschilde) müssen während des Schneidprozesses bereitgestellt werden, um Verletzungen durch hochtemperaturige Funken und Splitter zu verhindern; das elektrische Steuersystem muss Überlastschutz und Notabschaltfunktionen aufweisen, um Unfälle durch Geräteausfälle zu vermeiden; bei druckgasunterstütztem Schneiden (wie Stickstoff beim Laserschneiden) muss die Leitung dicht und leckagefrei sein. Staub und Abfälle, die bei der Metallschneidung entstehen, müssen mittels Absauganlagen gesammelt und behandelt werden, um Luftverschmutzung zu vermeiden; Schneidflüssigkeit muss umweltfreundlich sein und Wiederverwertungsfunktionen besitzen, um die Entsorgung von Abflüssigkeiten zu reduzieren; Lärm muss unter 85 dB gehalten werden, um die Umweltschutzstandards für Industriewerkstätten zu erfüllen.

Die Kernanforderungen für das Rohrschneiden lauten „Anpassung an das Szenario, Ausgewogenheit zwischen Genauigkeit und Effizienz sowie Einhaltung der Sicherheitsgrundlagen“. Da die Anforderungen an die Bearbeitungsgenauigkeit von Rohren in Branchen wie Automobil, neue Energien und Luft- und Raumfahrt stetig steigen, entwickeln sich Schneidgeräte hin zu „Intelligentisierung, hoher Präzision und Mehrmaterialverträglichkeit“. Die strikte Einhaltung der Schneideanforderungen ist eine entscheidende Voraussetzung, um die Produktqualität sicherzustellen und die Produktionseffizienz zu steigern.