Интеллектуалдуу өндүрүштүн толкуну менен бирге лазердик түтүк кесүү машиналары жогорку класс дареги үчүн гана атайын техника болуп келгенден, түтүк иштетүү рыногунун негизги элементине айланып калды. Жаңы энергияга жана жеңилдетилген конструкцияга өтүүнүн толкуну менен автомобиль өнөр жайында лазердик түтүк кесүү машиналары кошумча иштетүү техникасынан негизги өндүрүштүк жабдууга чейинки сатыдан өттү.

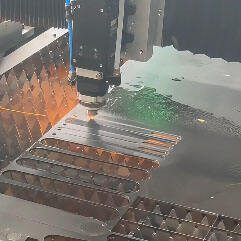

Лазердик түтүк кесүү машиналарынын негизги артыкчылыктары автоунаалардын негизги бөлүктөрүн иштетүүдө толугу менен көрсөтүлөт. Автоунаанын корпусун жасоодо, кагыйпка каршы чыбык жана рама узунунан тартылган чыбыктар сыяктуу конструкциялык компоненттер жогорку беримдүүлүк жана жеңил салмактуу конструкцияны тепе-теңдикке келтирүүгө тийиш. Лазер менен жабдылган тулугунен пневматикалык челюсть диаметри 240 мм чейинки түтүктөрдү адаптивдүү бекитет, эрнеңсиз болот жана дайыма үч эсе жогору көбөйтүү үчүн эски металл (коозго) кесүү керек эмес. Шасси рулевое тягы жана подвеска колу сыяктуу жүк төтөмдүү бөлүктөр жогорку беримдүү болот, ал эми контактсыз кесүү технологиясы иштетүү деформациясын азайтат жана бөлүктөрдүн механикалык касиеттеринин туруктуулугун камсыз кылат.

Өндүрүштүн режими боюнча ынталандыруу жана чыгымдарды башкаруу жагынан лазер түтүктөрдү кесүү өзгөчөлүктөрү автоавтомобилдерди өндүрүүчү компанияларга чыгымдарды төмөндөтүп, эффективдүүлүктү арттыруу үчүн күчтүү каражат болуп саналат.

Кеңиририк материалга мейкиндиги жана күчтүү иштетүү өзгөрүмдүүлүгү менен лазердүү түтүк кесүү станогу автомобиль жасоодо колдонулушуна чегин кеңейтти. Автомобиль жасоодо колдонулган материалдар ар түрдүү: байыркы бензиндүү унаалардын чыгарылган газ системаларындагы жылуулукка чыдамдуу болоттон жаңы энергиялык унаалардын корпусу жана батарея каркасындагы жеңил алюминий жана титан ириптерине чейин. Лазердүү түтүк кесүү станогу бул материалдардын баарын эффективдүү кесе алат жана ар түрдүү материалдар үчүн негизги жабдыктарды өзгөртүүнү талап кылбайт. Ошондой эле, ал туурасынан кесүү, кыйылыш, туурасыз кесүү жана тескөө киргизип, байыркы автомобиль конструкциялык бөлүкчөлөрүнүн стандартташтырылган иштетүү зарылчылыктарын жана жаңы энергиялык унаалардагы туурасыз формалуу бөлүкчөлөрдүн персоналдаштырылган иштетүү талаптарын канааттандырат, байыркы түтүк кесүү жабдыктарынын "бир процесс, бир материал" деген чектөөлөрүн бузат.

Традициондук түтүк кесүү ыкмаларына салыштырганда, лазер менен түтүк кесүү станоктору энергияны утукулаштыруу, чөйрөни коргоо жана узак мөөнөттүк чыгымдарды башкаруу сыяктуу артыкчылыктарга ээ. Иштетүү процесси тозойду же дыңк чыгарбайт, глобалдык жашыл жана карбон деңгээли төмөн өндүрүш тенденциясына ылайык келет. Дагы ошондой, жогорку тактыкта иштетүү жана материалды пайдалануу түтүктөрдүн кыйлашын азайтат, ал эми төмөнкү ийгиликсиздик деңгээли жана колдоо-жөнөтүүнүн жөнөкөйлүгү автомашиналарды өндүрүүчү компаниялар үчүн узак мөөнөттүк жалпы өндүрүш чыгымдарын төмөндөтөт, глобалдык автомашиналар өндүрүүчү компаниялар үчүн чыгымдарды азайтуу, эффективдүүлүктү көтөрүү жана жашыл өндүрүшкө жетүү үчүн маанилүү тандоого айланат.

Бул негизги артыкчылыктардын үйлөшүмү лазердик түтүк кесүү өзөктөрүнүн аймактык жана өнөрөштүк чектөөлөрдөн өтүп чыгышына мүмкүндүк берди. Европалык люкстук авто компаниялар үчүн жогорку деңгээлдеги өндүрүштөн азиялык жаңы энергиялык транспорт каражаттары үчүн чоң көлөмдү өндүрүшкө жана жаңы чыга турган глобалдык нарыкта авто өнөрөштүн жайгашуусуна чейин алар жокко болбой турган негизги өңдөө жабдыгы болуп келет, бул глобалдык авто түтүк өңдөөнү тактыкка, жогорку өнүмдүүлүккө, интеллектке жана жашыл өнүгүшкө улам улам алып келет.