맞춤형 튜브 수축기는 표준 조립 라인 장비와 다릅니다. 그 핵심 생산 특성은 주문에 따른 맞춤 제작, 기술 집약성 및 전 과정에 걸친 서비스 제공으로 요약할 수 있습니다.

1. 주문 기반으로 강한 비표준 속성을 가짐: 각 장비는 고객의 파이프 파라미터, 파이프 수축 공정 및 사이클 타임 요구 사항에 맞게 설계되며, 통일된 생산 템플릿이 존재하지 않습니다. 공정 경로와 공구 설비는 필요에 따라 계획되고 맞춤화되어야 합니다.

2. 설계가 우선이며, 생산 성패를 결정함: 생산은 기술 솔루션에 대한 소통을 통해 시작되며, 튜브 수축 정확도, 구조 배치 및 시스템 구성의 최종 조율이 필요합니다. 필요한 경우 시뮬레이션 분석을 수행해야 하며, 설계 오차는 이후 가공 및 조립 과정에서 재작업으로 직결됩니다.

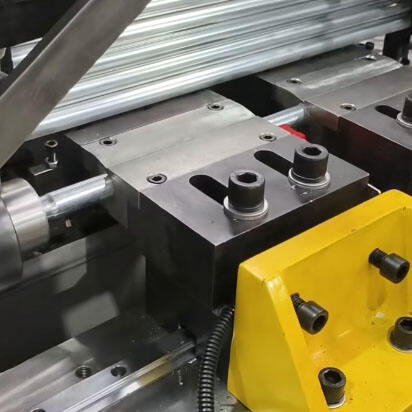

3. 정밀 가공 및 엄격한 공정 요구사항: 머신 본체, 몰드, 맨드릴과 같은 핵심 구성품은 고정밀 가공이 필요하며, CNC 장비와 엄격한 테스트에 의존합니다. 재료 선정 또한 작업 조건에서 요구되는 높은 강도 및 내마모성 특성에 부합해야 합니다.

4. 디버깅은 매우 중요하며 전문 기술을 시험합니다. 조립 후 유압 시스템, 서보 시스템 및 몰드 파라미터를 반복적으로 디버깅하여 수축 정확도와 안정성을 검증해야 합니다. 디버깅 주기는 종종 전체 생산 시간에서 상당한 비중을 차지합니다.

5. 서비스 루프로서, 솔루션은 장비를 넘어서는 가치를 제공합니다. 생산은 단순한 장비 납품을 넘어, 양산 전 공정 평가, 생산 중 설치 및 교육, 양산 후 유지보수 및 업그레이드까지 포함합니다. 본질적으로 고객에게 파이프 피팅 가공을 위한 종합적인 솔루션을 제공하는 것입니다.