さまざまな業界におけるトップ企業(大手製造業者)が、従来の切断装置を一括して置き換え、レーザー切断機をコアな加工工程に導入する事例が増加しています。これは単なる偶然の設備更新ではなく、製造業が高精度・高効率・グリーン製造へと転換するうえで避けられない選択です。その背景には、コスト管理、技術革新、市場競争といった多角的な検討が存在します。

I. プレシジョン革命:ハイエンド製造業の核心的な課題を解決

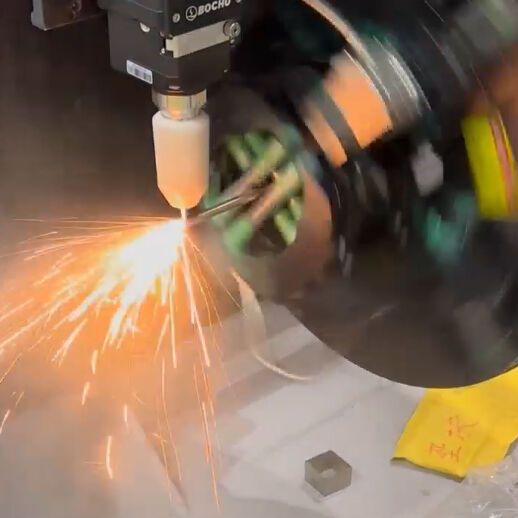

主要メーカーがレーザー切断機を好む理由は、主にその代替不可能な高精度加工能力にあります。従来の金型切断や炎切断プロセスは、長年にわたり精度不足、熱影響部の大きさ、および材料の変形といった課題を抱えてきました。一方、レーザー切断機は高エネルギー密度のレーザー光束を「目に見えない工具」として用いることで、加工精度において質的な飛躍を遂げました——切断精度は±0.1mmに達し、従来の金型切断の誤差範囲(±0.5mm)を大幅に上回ります。切断面はきめ細かく滑らかであり、二次的な研削やトリミングをほとんど必要としません。この精度上の優位性は、ハイエンド製造分野における主要メーカーの厳しい要求に完全に合致しています。自動車産業では、レーザー切断された高張力鋼およびアルミニウム合金部品が、軽量化および構造的安全性の向上に貢献しています。航空宇宙分野では、チタン合金や耐熱合金など難加工材の高精度切断が、宇宙船の性能および信頼性に直接影響を与えます。電子産業においては、回路基板やセンサーなどのマイクロ部品を切断する際に、マイクロメートルレベルの精度制御を実現できるのは、レーザー技術のみです。

II. コスト再構築:初期投資をはるかに上回る長期的なメリット

運用コストの観点では、レーザー切断機がより顕著な優位性を有しています。高度に自動化されたレーザー設備は、わずか1名のオペレーターのみを必要とし、従来設備と比較して人件費を50%以上削減できます。また、材料利用率は95%以上に達し、従来の切断方式の80~90%という水準を大幅に上回ります。例えば、年間10万点の製品を加工する中規模工場の場合、単に材料費の節約だけで年間数十万元ものコスト削減が可能です。さらに、レーザー切断機の保守費用は初期投資額のわずか5~10%で済み、装置の寿命は10年以上であり、投資回収期間は通常1~3年と短いです。

III. 技術の進化:スマート製造時代における多様なニーズへの対応

レーザー切断技術の継続的な進化により、大手メーカーからの関心がさらに高まっています。今日のレーザー切断機は、単なる切断工具ではなく、AIによる知能制御、自動搬送・積み卸し、知能レイアウトなどの機能を統合したスマート製造ユニットへと進化しています。