スマート製造の波の中で、レーザー管材切断機は高級ニッチ設備から管材加工市場の主力へと成長しました。自動車産業が新エネルギーおよび軽量化へと変革する流れの中で、レーザー管材切断機は補助的な加工装置からコアな生産設備へと飛躍しました。

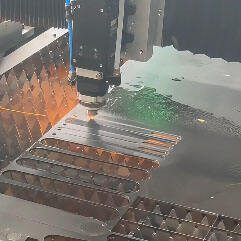

レーザー管材切断機の主な利点は、自動車の主要部品加工において十分に発揮されます。車体製造では、衝突防止ビームやフレームの縦梁などの構造部品において、高強度と軽量化設計の両立が求められます。レーザーに搭載された全行程空気式チャックは、最大240mmの直径を持つ管材への適応的なクランプが可能で、ステンレス鋼やアルミニウム合金などの材料を精密に切断できます。切断面はバリがなく、二次研削を必要とせず、従来の装置と比較して生産効率が3倍向上します。シャーシのステアリングタイロッドやサスペンションアームなどの荷重支持部品は高強度鋼で作られており、非接触切断技術により加工変形が低減され、部品の機械的特性の安定性が確保されます。

生産方式の適応およびコスト管理の観点から、レーザー管切断機は自動車メーカーがコストを削減し、効率を向上させるための強力なツールである。

レーザー管材切断機は、幅広い素材への適応性と高い加工汎用性を持つことで、自動車製造分野での応用範囲をさらに広げています。自動車製造で使用される材料は多様であり、従来のガソリン車の排気系に使われる耐熱鋼から、新エネルギー車の車体やバッテリーフレームに使われる軽量なアルミニウムやチタン合金まで含まれます。レーザー管材切断機は、これらの素材すべてを効率的に切断でき、素材ごとに主要装置を変更する必要がありません。さらに、直線切断、面取り、複雑形状の切断、穴あけなど、さまざまな加工工程を実行可能で、従来の自動車構造部品の標準化された加工ニーズに加え、新エネルギー車の複雑形状部品に対する個別化された加工要件にも対応できます。これにより、従来の管材切断装置が抱えていた「単一工程、単一素材」という制約を打破しています。

従来のチューブ切断装置と比較して、レーザー管材切断機は省エネルギー、環境保護、長期的なコスト管理などの利点があります。加工中に粉塵や騒音汚染が発生しないため、グリーンで低炭素な製造への世界的なトレンドに合致しています。さらに、高い加工精度と材料利用率により管材の廃棄を削減でき、故障率が低くメンテナンスも容易なため、自動車メーカーの長期的な総生産コストを効果的に低下させます。このことから、コスト削減、生産性向上、グリーン生産の実現を目指す世界中の自動車メーカーにとって不可欠な選択となっています。

これらの主要な利点の組み合わせにより、レーザー管材切断機は地域および業界の制約を突破することができました。欧州市場の高級自動車メーカー向けのハイエンド製造からアジアの新エネルギー自動車メーカー向けの大規模生産、さらに新興グローバル市場における自動車産業の展開に至るまで、レーザー管材切断機は不可欠なコア加工設備となり、世界中の自動車用管材加工を高精度・高効率・知能化・グリーン発展へと不断に牽引しています。