A csővágás alapvető folyamat azokban az iparágakban, mint a gépgyártás, az autóalkatrészek és az építőanyagok. Minősége közvetlenül meghatározza a további feldolgozás pontosságát, a termék teljesítményét és élettartamát. Az egyszerű lemezvágással ellentétben a csővágásnak a csövek üreges szerkezete és kör alakú/irreguláris keresztmetszete miatt sajátos követelményei vannak a vágási eljárásokhoz, a berendezésekhez és a műveletekhez. A fókusz három dimenzióra irányul: pontosság-ellenőrzés, hatékonysághoz való alkalmazkodás és biztonsági előírások betartása.

I. Pontossági követelmények: Szigorú szabványok a méretek és vágások tekintetében

A hibaellenőrzés mikrométeres szintig szigorú: a csövek vágása szigorúan szabályozott hossztűrést igényel (általában ±0,1–0,5 mm), különösen precíziós alkalmazásoknál, mint az autóipari olajvezetékek és az érzási hidraulikus vezetékek, ahol a hosszeltérés összeépítési problémákhoz és tömítési hibákhoz vezethet. A vágás minőségének forgácstalan és deformációmentesnek kell lennie. Az üreges csövek vágása hajlamos a forgácsképződésre és a szélek beszakadására, ezért olyan eljárásokra van szükség, mint a magasfrekvenciás rezgőpengék vagy lézervágás, hogy „forgácstalan vágást” érjenek el. A belső fal simaságát Ra≤1,6 μm-en kell tartani, hogy megakadályozzák a folyadékáramlás során fellépő turbulenciát vagy szennyeződések felhalmozódását. Emellett kerülni kell a magas hőmérsékletű vágást, hogy megakadályozzák a csővég oxidációját és durva szemcsézet kialakulását, különösen rozsdamentes acél és rézötvözetek esetén, mivel az oxidréteg csökkentheti a hegesztési szilárdságot.

II. Hatékonysági követelmények: Alkalmazkodó képesség a tömeggyártáshoz és az anyagjellemzőkhöz

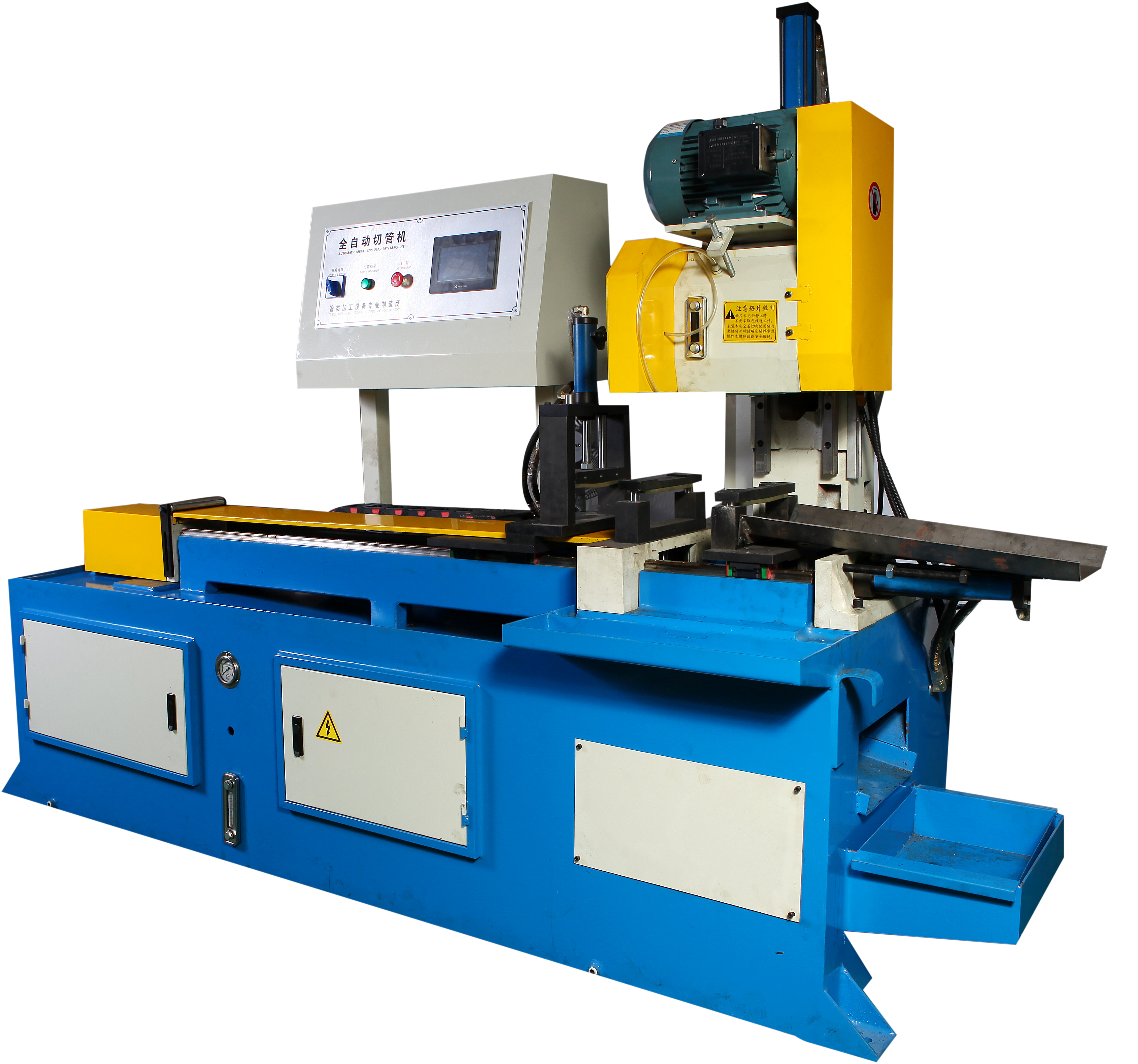

Ipari környezetben a berendezésnek meg kell felelnie a folyamatos adagolású vágási igényeknek. Rendelkeznie kell automatikus táplálással, pozícionálással és kiürítéssel, a vágási sebesség pedig a csőátmérőtől függően elérheti a 10–50 m/perc értéket (10–200 mm). Ugyanakkor hosszú ideig zavartalan működést is biztosítania kell (folyamatos üzem ≥8 óra) és kompatibilisnek kell lennie a gyártósor ciklusidejével.

III. Biztonsági és megfelelőségi követelmények: Üzemeltetési eljárások és környezeti szabványok

Védőeszközök (például lézerbiztonsági szemüveg és szikraszóródás elleni védőpajzsok) biztosítása szükséges a vágási folyamat során, hogy megelőzzék a magas hőmérsékletű szikrák és törmelék okozta sérüléseket; az elektromos vezérlőrendszer túlterhelés elleni védelmet és vészleállító funkciót kell, hogy tartalmazzon a berendezés meghibásodásából eredő balesetek elkerülése érdekében; nagy nyomású gázt segítő vágási eljárásokhoz (például nitrogén használata lézervágáshoz) a csővezetékeket zártan és szivárgásmentesen kell kialakítani. A fémmegmunkálás során keletkező por és törmelék gyűjtését és kezelését porgyűjtő berendezésekkel kell végezni a levegőszennyezés elkerülése érdekében; a vágófolyadéknak környezetbarátnak kell lennie, és újrahasznosítási funkcióval kell rendelkeznie a hulladékfolyadék-kibocsátás csökkentése érdekében; a zajszintet 85 dB alatt kell tartani az ipari műhelyek környezetvédelmi előírásainak teljesítése érdekében.

A csővágás alapvető követelményei: „az alkalmazkodás a forgatókönyvhöz, a pontosság és hatékonyság egyensúlyozása, valamint a biztonsági alapszabályok betartása”. Mivel az autóipar, az új energiatermelés és az űrtechnológia területén folyamatosan növekszik a csőfeldolgozási pontossággal szemben támasztott követelmény, a vágóberendezések a „meghatározottság, intelligens működés és többféle anyag egyidejű kezelésének képessége” irányába fejlődnek. A vágási előírások szigorú betartása kulcsfontosságú feltétele a termékminőség biztosításának és a gyártási hatékonyság javításának.